隨著 5G 通信、衛(wèi)星通信、雷達(dá)系統(tǒng)等領(lǐng)域的快速發(fā)展,對(duì)高頻板的需求呈現(xiàn)出爆發(fā)式增長。高頻板具有低介電常數(shù)(Dk)、低損耗因數(shù)(Df)、穩(wěn)定的電氣性能以及精確的尺寸控制等特性,這些特性對(duì)于高頻信號(hào)的高效傳輸和處理至關(guān)重要。PCB廠家作為高頻板的生產(chǎn)者,需要不斷提升生產(chǎn)技術(shù)水平和工藝能力,以應(yīng)對(duì)市場對(duì)于高頻板越來越高的性能要求。

高頻板的性能在很大程度上取決于所選用的材料。低 Dk 和低 Df 的基板材料是關(guān)鍵,常見的有聚四氟乙烯(PTFE)及其改性材料、羅杰斯(Rogers)板材等。這些材料能夠有效減少信號(hào)在傳輸過程中的延遲和衰減,保證高頻信號(hào)的完整性。此外,覆銅板的銅箔類型也不容忽視,如低粗糙度的電解銅箔或壓延銅箔,有助于降低信號(hào)傳輸?shù)膿p耗,提高信號(hào)質(zhì)量。

在高頻電路中,精確的阻抗控制是確保信號(hào)正常傳輸?shù)暮诵囊刂弧?/span>PCB廠家需要根據(jù)高頻信號(hào)的特性和電路設(shè)計(jì)要求,精確計(jì)算并控制傳輸線的特性阻抗。這涉及到對(duì)線路的線寬、線間距、介質(zhì)厚度以及銅箔厚度等參數(shù)的精細(xì)調(diào)整。通過采用先進(jìn)的阻抗計(jì)算軟件和高精度的生產(chǎn)設(shè)備,確保阻抗的偏差控制在極小的范圍內(nèi),通常要求在 ±5% 以內(nèi),以滿足高頻信號(hào)傳輸?shù)钠ヅ湟螅瑴p少反射和信號(hào)失真。

為了保障高頻信號(hào)的完整性,在 PCB 設(shè)計(jì)階段需要充分考慮信號(hào)的布線、層疊結(jié)構(gòu)以及接地等因素。合理規(guī)劃信號(hào)層與地層的布局,采用多層板結(jié)構(gòu),確保地層能夠?yàn)樾盘?hào)提供穩(wěn)定的參考平面,減少信號(hào)間的串?dāng)_和外界干擾。同時(shí),對(duì)于高速高頻信號(hào),應(yīng)盡量縮短其傳輸路徑,避免出現(xiàn)銳角布線和過長的平行布線,減少信號(hào)的反射和輻射,保證信號(hào)的質(zhì)量和穩(wěn)定性。

首先,根據(jù)客戶提供的原理圖和 PCB 設(shè)計(jì)要求,使用專業(yè)的 CAD 軟件進(jìn)行 PCB 布局和布線設(shè)計(jì),生成 Gerber 文件和鉆孔文件等工程文件。在這個(gè)過程中,需要嚴(yán)格遵循高頻板的設(shè)計(jì)規(guī)范和阻抗控制要求,對(duì)線路的各項(xiàng)參數(shù)進(jìn)行精確設(shè)定,并進(jìn)行充分的信號(hào)完整性仿真分析,確保設(shè)計(jì)方案的可行性和可靠性。

將工程文件導(dǎo)入內(nèi)層圖形制作設(shè)備,通過曝光、顯影等工藝將設(shè)計(jì)好的內(nèi)層線路圖形轉(zhuǎn)移到覆銅板上。在曝光過程中,要確保曝光能量的均勻性和準(zhǔn)確性,以保證線路圖形的清晰度和精度。顯影后,對(duì)線路進(jìn)行蝕刻處理,去除多余的銅箔,形成內(nèi)層線路圖案。這一步驟需要精確控制蝕刻液的濃度、溫度和蝕刻時(shí)間,避免過度蝕刻或蝕刻不足,確保內(nèi)層線路的線寬和間距符合設(shè)計(jì)要求,同時(shí)保證線路的表面質(zhì)量光滑、無缺陷。

將制作好的內(nèi)層板與半固化片、外層銅箔按照預(yù)定的層疊結(jié)構(gòu)進(jìn)行疊放,然后通過高溫高壓的層壓工藝將它們壓合在一起,形成多層板結(jié)構(gòu)。層壓過程中,溫度、壓力和時(shí)間的控制至關(guān)重要,這些參數(shù)直接影響到層間的結(jié)合力、介質(zhì)層的厚度均勻性以及板的平整度。過高的溫度或壓力可能導(dǎo)致介質(zhì)層的厚度偏差、層間出現(xiàn)氣泡或分層等問題,而過低的參數(shù)則可能造成層間結(jié)合不牢,影響板的整體性能和可靠性。

類似于內(nèi)層圖形制作,外層圖形制作也是通過曝光、顯影和蝕刻等工藝將外層線路圖形轉(zhuǎn)移到板面上。在這個(gè)過程中,需要特別注意與內(nèi)層圖形的對(duì)準(zhǔn)精度,確保各層線路之間的連接準(zhǔn)確無誤。同時(shí),為了滿足高頻板的電氣性能要求,對(duì)外層線路的表面處理也更為嚴(yán)格,如采用化學(xué)鍍鎳金、沉銀等表面處理工藝,提高線路的導(dǎo)電性、耐腐蝕性和可焊性,確保高頻信號(hào)的傳輸質(zhì)量。

根據(jù)工程文件的要求,使用數(shù)控鉆孔設(shè)備在多層板上鉆出各種孔徑的通孔、盲孔和埋孔。鉆孔過程中要保證孔的位置精度和孔徑精度,避免出現(xiàn)偏孔、多孔或孔徑偏差過大等問題。鉆孔完成后,需要對(duì)孔壁進(jìn)行金屬化處理,通過化學(xué)鍍銅等工藝在孔壁上沉積一層均勻的銅層,實(shí)現(xiàn)各層線路之間的電氣連接。孔金屬化的質(zhì)量直接影響到高頻板的導(dǎo)通性能和可靠性,因此需要嚴(yán)格控制化學(xué)鍍銅的工藝參數(shù),確保孔壁銅層的厚度、均勻性和附著力符合要求。

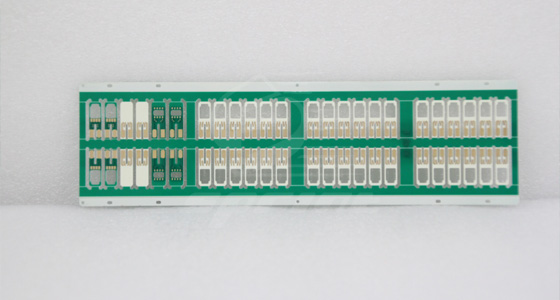

在完成鉆孔和孔金屬化后,對(duì)高頻板進(jìn)行最后的表面處理,如前面提到的化學(xué)鍍鎳金、沉銀、噴錫等工藝,根據(jù)客戶的具體需求選擇合適的表面處理方式,以滿足高頻板在不同應(yīng)用場景下的焊接、接觸和防護(hù)要求。而后,通過數(shù)控鑼機(jī)、V 割機(jī)等設(shè)備將大板切割成客戶所需的小板外形尺寸,并進(jìn)行必要的外形加工和邊緣處理,確保高頻板的尺寸精度和外觀質(zhì)量符合標(biāo)準(zhǔn)要求,至此,一塊完整的高頻板生產(chǎn)完成。

PCB 廠家在高頻板生產(chǎn)領(lǐng)域既面臨著廣闊的市場前景,也遭遇著諸多技術(shù)、成本和質(zhì)量方面的挑戰(zhàn)。通過不斷優(yōu)化材料選擇、提升技術(shù)水平、改進(jìn)工藝流程以及加強(qiáng)質(zhì)量管理等措施,廠家能夠有效應(yīng)對(duì)這些挑戰(zhàn),生產(chǎn)出滿足市場需求的高性能高頻板產(chǎn)品。

上一篇:PCB廠家柔性板生產(chǎn)

下一篇:PCB廠家多層板生產(chǎn)

2025-05-14

2025-05-14

2025-05-14

2025-05-14

2025-05-14

2025-05-13

相關(guān)新聞