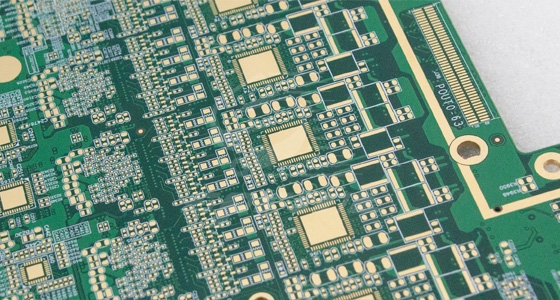

電路板的方寸之間,看似不起眼的定位孔,卻在整個電子設備的生產(chǎn)與運行中不可或缺。作為電路板設計與制造過程中的重要元素,定位孔雖小,卻有著大作用。

電路板定位孔,簡單來說,就是電路板上用于確定其在設備中位置的孔位。在電子產(chǎn)品裝配過程中,眾多零部件需要精準安裝到電路板上,定位孔為元器件的安裝、電路板與其他部件的組合提供了基準。以手機主板為例,處理器、內(nèi)存芯片等關鍵元器件,都需要依據(jù)定位孔確定的位置進行準確焊接,否則可能導致電路連接錯誤,影響手機正常運行;而在電腦主板與機箱的裝配時,定位孔則確保主板能夠穩(wěn)固安裝在機箱內(nèi),保證主板與其他硬件的相對位置準確無誤,防止因位置偏差引發(fā)短路等故障。

定位孔的設計并非隨意為之,而是需要綜合考慮多方面因素。首先,定位孔的數(shù)量和位置要根據(jù)電路板的大小、形狀以及裝配需求來確定。一般來說,尺寸較大的電路板需要更多的定位孔以保證穩(wěn)定性;復雜的電路板,如多層板,對定位孔的精度要求更高,通常會采用多個定位孔交叉分布的方式,確保在裝配過程中各個方向都能精準定位。其次,定位孔的尺寸也至關重要。孔徑過大,會導致裝配時電路板晃動,影響元器件安裝精度;孔徑過小,則可能無法順利安裝固定部件,甚至會對電路板造成損傷。此外,定位孔與電路板上線路、焊盤等關鍵部位的距離也需嚴格把控,避免相互干擾,影響電路性能。

在加工工藝上,常見的定位孔加工方法有機械鉆孔和激光鉆孔。機械鉆孔是傳統(tǒng)的加工方式,通過高速旋轉的鉆頭在電路板上直接鉆出定位孔,其優(yōu)點是成本較低,適用于孔徑較大、精度要求相對不高的定位孔加工;而激光鉆孔則利用高能量密度的激光束瞬間熔化或汽化電路板材料,形成定位孔,這種方法精度極高,能夠加工出極小的孔徑,常用于對精度要求嚴苛的高密度電路板定位孔制作,不過其加工成本相對較高。

定位孔對電路板的生產(chǎn)質量和電子產(chǎn)品的性能有著直接影響。精準的定位孔能夠提高自動化生產(chǎn)線上貼片機等設備的工作效率和準確性,減少元器件貼裝錯誤,降低廢品率。同時,良好的定位孔設計和加工質量,能保證電路板在設備中的安裝牢固,有效抵御外界振動、沖擊等因素的影響,增強電子產(chǎn)品的穩(wěn)定性和可靠性,延長其使用壽命。

小小的電路板定位孔,凝聚著眾多工程師的智慧與匠心,從設計到加工,每一個環(huán)節(jié)都關乎著整個電子設備的品質。在電子技術不斷發(fā)展的今天,對定位孔的研究與優(yōu)化也將持續(xù)進行,以適應更高性能、更精密電子產(chǎn)品的生產(chǎn)需求。

2025-05-13

2025-05-13

2025-05-13

2025-05-13

2025-05-13

2025-05-13

相關新聞