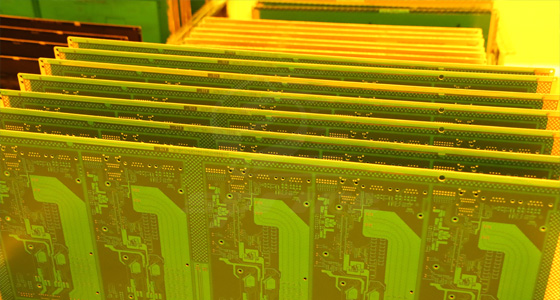

汽車電路板作為汽車電子系統中的核心組件,其生產流程的復雜性和精細度要求極高。從設計到成品,每一個環節都對產品的性能和質量有著決定性的影響。下面簡單梳理了汽車電路板的生產流程,并指出在這一過程中需要注意的關鍵事項。

汽車電路板生產的第一步是材料準備,需選擇合適的板材、銅箔、阻焊劑、光刻膠等原材料。板材的選擇至關重要,要充分考慮汽車運行環境的特殊性,如高溫、振動等。例如,通常選用玻璃纖維增強環氧樹脂板材,因其具備良好的機械性能和電氣絕緣性能,能在復雜環境下穩定工作。銅箔則要求純度高、導電性好,以保障電路信號傳輸的高效性。阻焊劑和光刻膠也需滿足高精度工藝要求,確保后續制作過程中圖形的精準性。

內層制作是生產內層電路板的關鍵階段,主要包括曝光顯影、蝕刻、清洗等步驟。首先,在覆銅板上均勻涂抹光刻膠,通過曝光機將設計好的電路圖案投射到光刻膠上,經過顯影,未曝光部分的光刻膠被去除,從而露出需要蝕刻的銅箔部分。接著進行蝕刻操作,利用特定的蝕刻液將不需要的銅箔腐蝕掉,留下精確的電路圖案。最后,通過清洗工序去除殘留的蝕刻液和雜質,保證內層電路板的清潔度和質量。

層壓環節是將內層與預制的外層銅箔通過層壓工藝結合在一起。在層壓之前,要對內層電路板進行黑化或棕化處理,以增強銅箔表面與樹脂之間的結合力。然后,將內層板、半固化片(PP片)和外層銅箔按照設計要求依次疊放,放入層壓機中。在高溫高壓的環境下,半固化片融化并填充各層之間的空隙,使各層緊密結合,形成多層電路板結構。層壓過程中,溫度、壓力和時間的控制十分關鍵,直接影響到層與層之間的粘結強度和電路板的整體性能。

多層電路板制作完成后,需要對其進行精確鉆孔,為后續的導電連接做準備。鉆孔過程采用高精度的鉆孔設備,根據設計要求在電路板上鉆出不同直徑和深度的孔。這些孔將用于安裝電子元件引腳或實現不同層之間的電氣連接。鉆孔精度要求極高,微小的偏差都可能導致電路連接錯誤,影響電路板的功能。因此,鉆孔設備通常配備先進的定位系統和自動化控制裝置,以確保鉆孔位置的準確性。

電鍍是通過電鍍工藝在孔壁上形成銅層,實現內外層電路的電氣連接。首先,將電路板浸入含有銅離子的電鍍液中,在孔壁表面進行化學鍍銅,形成一層薄薄的初始銅層。然后,通過電鍍槽施加電流,使電鍍液中的銅離子在電場作用下不斷沉積在初始銅層上,逐漸增厚孔壁銅層,達到所需的厚度要求。電鍍后的銅層應具有良好的導電性、均勻性和附著力,以保證電路連接的可靠性。

外層制作與內層制作類似,同樣需要制作外層電路,包括光刻、蝕刻等步驟。在完成電鍍后的電路板表面再次涂抹光刻膠,通過曝光顯影將外層電路圖案轉移到光刻膠上,然后蝕刻掉不需要的銅箔,形成精確的外層電路。這一過程同樣要求高精度的操作,確保外層電路與內層電路以及鉆孔之間的連接準確無誤。

阻焊層制作是在電路板上形成阻焊層,其主要作用是保護電路并便于焊接。通過絲網印刷或噴涂等方式,在電路板表面均勻覆蓋一層阻焊油墨,然后經過高溫固化形成阻焊層。阻焊層上預留出焊盤和過孔的位置,其他部分則被阻焊油墨覆蓋,防止在焊接過程中出現短路現象,同時也能保護電路不受外界環境的侵蝕,提高電路板的穩定性和可靠性。

絲印環節是在電路板上印刷標識、元件位置等信息。使用絲網印刷技術,將預先制作好的絲網模板覆蓋在電路板上,通過刮板將油墨擠壓通過模板上的圖案部分,印刷在電路板表面。這些標識和信息有助于在后續的裝配和維修過程中快速識別元件位置和功能,提高工作效率。絲印的清晰度和準確性也會影響到電路板的整體質量和可維護性。

之后,還需要對產品進行全面的質量檢驗,確保符合相關標準。質量檢驗包括外觀檢查,檢查電路板表面是否有劃傷、污漬、銅箔翹起等缺陷;尺寸測量,檢查電路板的外形尺寸是否符合設計要求;以及對阻焊層、絲印等工藝質量的檢查。對于多層電路板,還可能需要進行切片分析,檢查層與層之間的結構和連接情況。只有通過嚴格質量檢驗的產品才能進入下一步包裝環節。

最后,將合格的產品進行包裝,準備交付給客戶。包裝過程需要采取防靜電、防潮等措施,保護電路板在運輸和存儲過程中不受損壞。通常使用防靜電袋、泡沫塑料等包裝材料,將電路板妥善包裝后,按照客戶要求進行發貨。

汽車電路板的生產是一個涉及多個環節的復雜過程,每一個步驟都需要電路板廠家精確控制和嚴格管理。通過遵循上述的生產流程和注意事項,可以確保生產出的電路板具有高質量和高可靠性,滿足汽車行業的嚴苛要求。

上一篇:電路板顯影

下一篇:深圳PCB板生產廠家

相關新聞