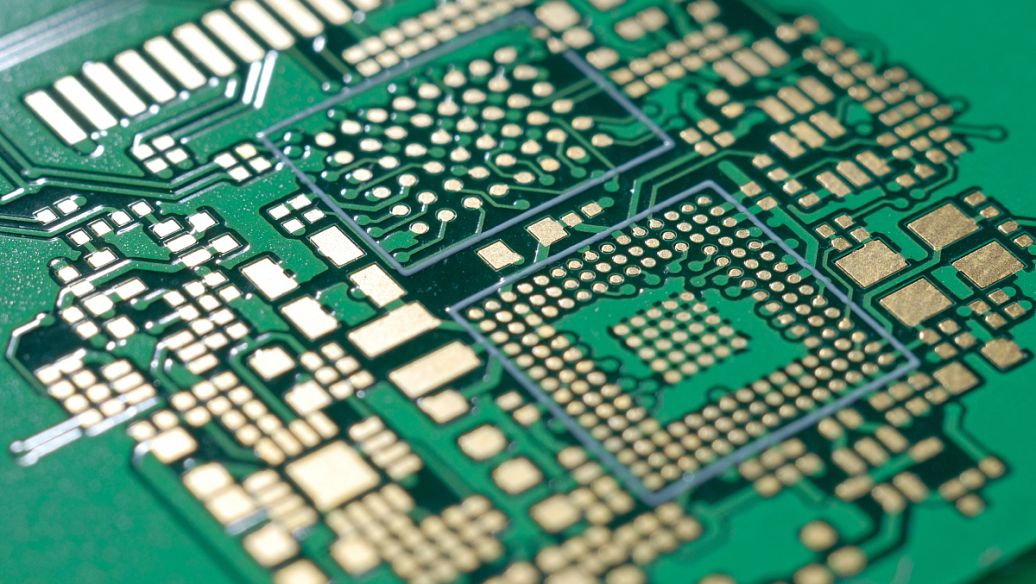

電路板承載著信號傳輸與電氣連接的重任。而電路板沉銅這一工藝,恰似為電路板賦予“生命力”的關(guān)鍵環(huán)節(jié),對電路板乃至整個電子設(shè)備的性能有著深遠影響。

電路板沉銅,專業(yè)術(shù)語為化學鍍銅或沉銅,是一種借助自身催化性氧化還原反應(yīng),在電路板表面構(gòu)建銅層的工藝。其原理是利用特定的化學藥劑,促使銅離子在電路板的特定區(qū)域發(fā)生還原反應(yīng),進而沉積形成銅層。

在電路板制造之初,大部分基板材料,如玻璃纖維板等,本身并不具備導電性。而電子設(shè)備要實現(xiàn)各種功能,就需要電路板上的電路能夠順暢導通電流。電路板沉銅工藝便應(yīng)運而生,它能在絕緣的基板表面“生長”出導電的銅層,為后續(xù)構(gòu)建復雜的電路網(wǎng)絡(luò)奠定基礎(chǔ)。

清潔除污:電路板基板在加工過程中,表面會沾染油污、灰塵以及其他雜質(zhì)。這些污染物會嚴重影響后續(xù)沉銅工藝中銅層與基板的結(jié)合力。因此,首先要通過專業(yè)的清潔劑和清洗設(shè)備,對基板進行全面的清潔,確保表面無任何雜質(zhì)殘留。

粗化處理:為了增強銅層與基板之間的附著力,需要對清潔后的基板表面進行粗化處理。這一過程通常采用化學蝕刻或機械打磨等方法,使基板表面形成微小的凹凸結(jié)構(gòu)。這些凹凸結(jié)構(gòu)能夠增大基板與銅層的接觸面積,就像在墻上打毛糙后能讓涂料更好地附著一樣,讓后續(xù)沉積的銅層能夠更牢固地與基板結(jié)合。

活化步驟:活化是沉銅工藝中極為關(guān)鍵的一步。經(jīng)過粗化處理的基板,需要在含有特定金屬離子(如鈀離子)的活化液中浸泡。鈀離子會在基板表面吸附并形成一層具有催化活性的薄膜。這層薄膜就如同化學反應(yīng)的“催化劑”,能夠促使后續(xù)的銅離子還原反應(yīng)在其表面優(yōu)先發(fā)生,從而為銅層的沉積提供起始位點。

鍍液配置:化學鍍銅液是實現(xiàn)沉銅工藝的核心藥劑。其主要成分包括銅鹽(如硫酸銅)、還原劑(如甲醛、次亞磷酸鈉等)、絡(luò)合劑(用于穩(wěn)定鍍液中的銅離子)以及各種添加劑(如光亮劑、整平劑等,用于改善銅層的質(zhì)量和性能)。這些成分需要按照精確的比例進行配置,不同的電路板要求和工藝條件,會導致鍍液配方有所差異。

反應(yīng)進行:將經(jīng)過預處理的基板浸入配置好的化學鍍銅液中,在一定的溫度和pH值條件下,鍍液中的銅離子在基板表面活化位點的催化作用下,與還原劑發(fā)生氧化還原反應(yīng)。銅離子得到電子被還原為金屬銅原子,并逐漸在基板表面沉積形成銅層。隨著反應(yīng)的持續(xù)進行,銅層不斷增厚,直至達到所需的厚度標準。

清洗步驟:完成鍍銅后的電路板,表面會殘留有鍍液以及反應(yīng)產(chǎn)生的副產(chǎn)物。這些殘留物如果不及時清洗干凈,可能會對電路板的性能產(chǎn)生負面影響,如導致腐蝕、降低絕緣性能等。因此,需要使用大量的清水對電路板進行反復沖洗,確保表面無任何鍍液殘留。

質(zhì)量檢測:這是沉銅工藝的重要環(huán)節(jié),通過多種檢測手段對銅層的質(zhì)量進行評估。例如,采用顯微鏡觀察銅層的表面形貌,檢查是否存在孔洞、裂紋等缺陷;利用電子探針等設(shè)備分析銅層的成分和純度;通過電阻測試來檢驗銅層的導電性是否符合要求等。只有通過嚴格質(zhì)量檢測的電路板,才能進入后續(xù)的加工環(huán)節(jié)。

鈍化處理:為了提高銅層的抗腐蝕性能,延長電路板的使用壽命,通常會對鍍銅后的電路板進行鈍化處理。鈍化處理是在電路板表面形成一層極薄的鈍化膜,這層膜能夠阻止外界的氧氣、水分等與銅層發(fā)生化學反應(yīng),從而起到保護銅層的作用。常見的鈍化方法有化學鈍化和電化學鈍化等。

構(gòu)建導電通路:電路板沉銅的最主要作用是在絕緣基板上構(gòu)建起導電通路。在現(xiàn)代電子設(shè)備中,各種電子元件需要通過電路相互連接,以實現(xiàn)信號的傳輸和功能的協(xié)同。而沉銅工藝形成的銅層,就如同一條條“高速公路”,讓電流能夠在電路板上暢通無阻地流動,將各個電子元件緊密地聯(lián)系在一起,確保整個電子設(shè)備能夠正常運行。

提升信號傳輸性能:銅具有良好的導電性和較低的電阻,這使得通過沉銅工藝形成的銅層在信號傳輸方面具有明顯優(yōu)勢。在高頻電路中,信號的傳輸速度和質(zhì)量至關(guān)重要。銅層能夠有效地降低信號傳輸過程中的損耗和失真,保證信號能夠快速、準確地傳遞到各個電子元件,從而提高電子設(shè)備的運行速度和性能穩(wěn)定性。例如,在5G通信設(shè)備的電路板中,高質(zhì)量的沉銅工藝對于保障高速信號的穩(wěn)定傳輸起著關(guān)鍵作用。

增強電路板的機械強度:除了導電功能外,沉銅形成的銅層還能在一定程度上增強電路板的機械強度。銅層與基板緊密結(jié)合,能夠提高電路板的整體韌性和抗彎曲能力,使其在受到外力作用時不易發(fā)生斷裂或損壞。這對于一些需要在復雜環(huán)境下使用的電子設(shè)備,如汽車電子、航空航天設(shè)備等的電路板來說,尤為重要。

鍍液成分與穩(wěn)定性:如前所述,化學鍍銅液的成分復雜且對比例要求嚴格。鍍液中銅離子濃度過高或過低,都會影響銅層的沉積速度和質(zhì)量。濃度過高可能導致銅層生長過快,出現(xiàn)粗糙、多孔等缺陷;濃度過低則會使鍍速過慢,生產(chǎn)效率低下。此外,鍍液中的還原劑、絡(luò)合劑以及添加劑的含量和穩(wěn)定性也會對銅層質(zhì)量產(chǎn)生重要影響。任何一種成分的波動或變質(zhì),都可能引發(fā)鍍液性能的變化,進而影響沉銅效果。

工藝參數(shù)控制:沉銅過程中的溫度、pH值和反應(yīng)時間等工藝參數(shù)需要精確控制。溫度過高,鍍液反應(yīng)速度加快,但可能導致銅層結(jié)晶粗大,表面質(zhì)量下降;溫度過低,反應(yīng)速率減緩,甚至可能使反應(yīng)無法正常進行。pH值對鍍液的穩(wěn)定性和反應(yīng)活性有顯著影響,不同的鍍液配方有其適宜的pH值范圍。反應(yīng)時間過短,銅層厚度不足,無法滿足電路導通和性能要求;反應(yīng)時間過長,則可能造成銅層過厚,增加成本的同時,還可能引發(fā)其他質(zhì)量問題,如銅層與基板結(jié)合力下降等。

基板材質(zhì)與預處理效果:不同材質(zhì)的電路板基板,其表面特性和與銅層的兼容性存在差異。例如,玻璃纖維板、聚酰亞胺板等基板在沉銅過程中的表現(xiàn)就不盡相同。同時,基板的預處理質(zhì)量直接關(guān)系到銅層的附著力和整體質(zhì)量。如果預處理過程中清潔不徹底、粗化效果不佳或活化不充分,都會導致銅層與基板結(jié)合不牢固,出現(xiàn)分層、起泡等缺陷。

電路板沉銅工藝作為電子制造領(lǐng)域的核心技術(shù)之一,從原理到流程,從作用到影響因素,都展現(xiàn)出其在推動電子設(shè)備發(fā)展中的關(guān)鍵地位。

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關(guān)新聞