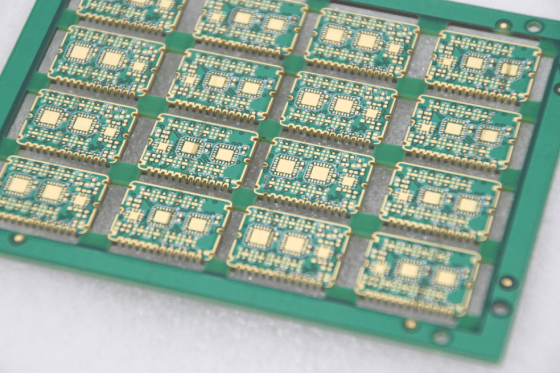

PCB半孔工藝憑借其獨特的結構設計,成為實現(xiàn)板對板連接、提升產(chǎn)品集成度的關鍵技術。這種工藝通過在PCB邊緣加工出特殊的半孔結構,有效節(jié)省空間、增強機械強度,廣泛應用于對空間和性能要求嚴苛的電子設備中。

PCB半孔是沿PCB邊界加工而成的特殊孔型,經(jīng)鍍銅等處理后,孔壁僅有一半保留在板內(nèi),另一半被去除,形成電鍍表面孔內(nèi)有銅的半邊孔結構。其制造需多道工序協(xié)同,從鉆孔、沉銅、電鍍到線路制作,從而通過外形加工完成精準成型。

空間優(yōu)化:相比傳統(tǒng)連接方式,半孔工藝無需額外連接器,大幅節(jié)省PCB空間。尤其適用于智能手機、可穿戴設備等小型化產(chǎn)品,能在有限面積內(nèi)提升PCB組裝密度。

機械強化:在PCB邊緣設置半孔,可顯著增強板材機械強度,使其在汽車電子、工業(yè)控制等振動、應力復雜的環(huán)境中,有效抵抗變形與損壞,提升整體耐用性。

孔徑標準:半孔板最小成品孔徑建議≥0.6mm,極限工藝能力可達0.5mm,但需確保0.25mm孔壁位于板內(nèi),否則易引發(fā)孔壁銅脫落問題。

間距控制:設計半孔間距需≥0.45mm,考慮生產(chǎn)補償后,實際間距應≥0.35mm,避免相鄰半孔加工干擾。

單邊焊環(huán):單邊焊環(huán)寬度建議≥0.25mm(極限0.18mm),保障銅層附著強度,維持電氣連接穩(wěn)定性。

焊盤布局:焊盤邊距建議≥0.6mm,防止加工過程中出現(xiàn)連銅風險;焊盤外形可根據(jù)電路需求選擇圓形、方形等多樣化設計。

中心定位:孔位必須精準位于外形線中心,確保銅層均勻分布,避免因偏移導致半孔失效。

邊角距離:半孔到板邊角距離應≥1mm,減少板邊加工應力對孔壁銅箔的影響,防止起翹、脫落。

閉合區(qū)域處理:半孔閉合區(qū)域需開窗,防止油墨滲入孔壁,影響電氣性能。

阻焊橋設置:線路焊盤間必須預留阻焊橋,若無法滿足,需增大半孔間距,規(guī)避短路風險。

鉆孔成型:按設計要求鉆出初始孔,嚴格控制位置精度與孔徑尺寸。

沉銅電鍍:通過化學鍍銅與板面電鍍,賦予孔壁導電性并加厚銅層。

線路制作:利用光刻、蝕刻工藝形成外層電路圖形。

銑半孔:使用數(shù)控銑刀精確銑削,形成半孔結構,此步驟對設備精度要求極高。

表面處理:經(jīng)退膜、蝕刻、退錫等工序,完成半孔成型。

加工難點應對:成型工序易出現(xiàn)孔壁銅皮起翹、毛刺殘留等問題,尤其在小尺寸半孔加工中,需優(yōu)化銑削參數(shù),采用高精度刀具降低風險。

拼板設計規(guī)范:半孔板拼版需預留足夠間距,避免采用V-cut方式,建議使用銑刀鏤空成形;三面或四周半孔板需針對性設計拼版方案,增強連接可靠性。

特殊結構處理:槽形半孔需在兩端增設導引孔,并通過二鉆流程優(yōu)化受力,防止銅皮起翹。

消費電子:助力智能手機、平板電腦實現(xiàn)緊湊化設計,提升內(nèi)部空間利用率。

通信設備:保障5G通信模塊、基站設備的信號傳輸穩(wěn)定性與電源分配效率。

工業(yè)控制:滿足工業(yè)自動化設備在復雜工況下的機械強度與電氣性能需求。

汽車電子:適應車載系統(tǒng)對PCB抗振動、耐溫差的高可靠性要求。

PCB半孔工藝作為現(xiàn)代電子制造的核心技術,其工藝要求貫穿設計、生產(chǎn)全流程。只有嚴格把控各環(huán)節(jié)技術指標,不斷創(chuàng)新優(yōu)化,才能充分發(fā)揮半孔工藝的優(yōu)勢,為電子產(chǎn)業(yè)的高質(zhì)量發(fā)展提供有力支撐。

上一篇:PCB金屬包邊工藝

下一篇:PCB背鉆孔工藝流程

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關新聞