現代電子產品高速發展的趨勢下,PCB的與制造面臨著更高的要求。PCB背鉆孔工藝作為提升信號完整性、降低信號損耗的關鍵技術,在高速PCB制造中發揮著重要作用。下面將詳細闡述PCB背鉆孔工藝流程,為相關從業者提供全面的技術參考。

PCB背鉆孔,也稱為控深鉆孔,主要是針對過孔中不參與信號傳輸的多余“Stub”部分進行去除。在高速信號傳輸過程中,過長的過孔殘樁會產生阻抗不匹配、信號反射、串擾等問題,嚴重影響信號質量。背鉆孔工藝通過精確控制鉆孔深度,將過孔殘樁去除,使信號傳輸路徑更為優化,從而有效提升信號完整性,滿足高速、高頻電子產品的性能需求。

資料分析與工藝規劃:在進行背鉆孔操作前,工程師需仔細研讀PCB設計文件,明確背鉆孔的位置、尺寸、深度要求等關鍵參數。根據PCB的層數、材料、結構等特點,制定詳細的背鉆孔工藝方案,包括選擇合適的鉆孔設備、刀具、加工參數等。

基板準備:對PCB基板進行嚴格檢查,確保表面無污漬、劃傷、變形等缺陷。同時,為了提高背鉆孔的精度和穩定性,通常會對基板進行烘烤處理,去除板材中的水分,防止在鉆孔過程中因水分汽化導致板材分層或爆板等問題。烘烤溫度和時間需根據板材類型和供應商建議進行設置,一般烘烤溫度在120℃-150℃,時間為2-4小時。

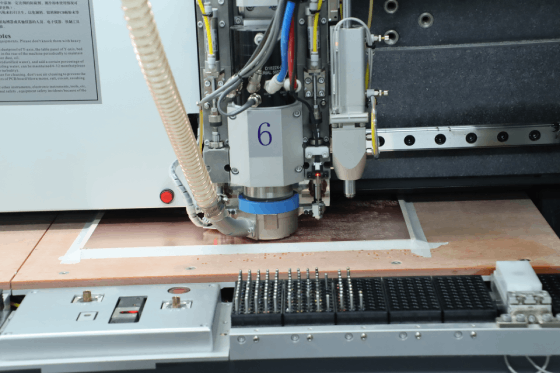

鉆孔設備調試:背鉆孔對設備的精度要求極高,因此需要對鉆孔機進行全面調試。包括校準鉆孔機的X、Y、Z軸定位精度,檢查主軸的轉速穩定性和跳動精度,確保設備各項性能指標符合工藝要求。此外,還需安裝合適的背鉆孔刀具,刀具的直徑、刃長、材質等參數需根據背鉆孔的尺寸和深度要求進行選擇。

鉆孔定位:利用鉆孔機的視覺定位系統,對PCB基板上的背鉆孔位置進行精確識別和定位。通過攝像頭捕捉基板上的定位孔或Mark點,與設計文件中的坐標進行對比,自動調整鉆孔機的工作臺位置,確保鉆孔位置的準確性。在定位過程中,需嚴格控制定位精度,一般要求定位誤差在±50μm以內。

鉆孔操作:啟動鉆孔機,按照預設的工藝參數進行背鉆孔加工。在鉆孔過程中,需精確控制鉆孔深度,以確保能夠準確去除過孔殘樁。鉆孔深度的控制主要通過鉆孔機的Z軸伺服系統實現,同時結合深度測量裝置進行實時監測和反饋調整。此外,還需合理設置鉆孔速度、進給率等參數,避免因速度過快導致刀具磨損加劇、鉆孔質量下降,或因速度過慢影響生產效率。一般來說,背鉆孔的轉速在80000-120000轉/分鐘,進給率在0.05-0.15mm/轉。

刀具管理:由于背鉆孔刀具的直徑較小、刃長較短,在加工過程中容易磨損和折斷。因此,需要建立完善的刀具管理系統,對刀具的使用次數、磨損情況進行實時監控。當刀具磨損達到一定程度或使用次數超過規定值時,及時更換刀具,以保證鉆孔質量的穩定性。同時,對更換下來的刀具進行回收和分析,總結刀具磨損規律,優化刀具使用壽命和加工參數。

孔壁處理:背鉆孔完成后,孔壁表面可能會存在毛刺、樹脂殘留等缺陷,需要進行孔壁處理。常見的孔壁處理方法包括化學清洗、等離子清洗等。化學清洗是通過使用化學試劑去除孔壁表面的污染物,等離子清洗則是利用等離子體的高能粒子轟擊孔壁表面,達到清潔和活化的目的。通過孔壁處理,可以提高孔壁的粗糙度和清潔度,增強后續電鍍層與孔壁的結合力。

電鍍填孔:為了使背鉆孔能夠正常導通信號,需要對孔進行電鍍填孔處理。首先進行孔金屬化,通過化學鍍銅或電鍍銅的方法在孔壁表面形成一層導電銅層,然后進行電鍍填孔,使孔內填滿銅,形成良好的電氣連接。在電鍍過程中,需嚴格控制電鍍液的成分、溫度、電流密度等參數,確保電鍍層的厚度均勻、致密,無空洞、氣泡等缺陷。

質量檢測:對完成背鉆孔和電鍍填孔的PCB進行全面的質量檢測,主要包括外觀檢查、孔徑測量、孔深測量、電氣性能測試等。外觀檢查主要觀察背鉆孔表面是否平整、光滑,有無毛刺、劃傷、分層等缺陷;孔徑測量和孔深測量則使用顯微鏡、孔壁檢測儀等設備,確保孔徑和孔深符合設計要求;電氣性能測試包括導通測試、絕緣電阻測試、阻抗測試等,以驗證背鉆孔的電氣性能是否滿足產品使用要求。

背鉆孔深度控制是整個工藝的核心難點之一。由于鉆孔深度較淺(一般在0.1-1mm之間),且精度要求高(誤差要求在±25μm以內),任何微小的偏差都可能導致過孔殘樁去除不徹底或損傷到正常的信號層。解決措施包括采用高精度的鉆孔設備和深度測量裝置,對鉆孔過程進行實時監測和反饋控制;同時,通過優化鉆孔參數,如降低鉆孔速度、增加進給率的穩定性等,提高鉆孔深度的控制精度。

在背鉆孔過程中,由于刀具與板材的劇烈摩擦,容易導致孔壁表面產生毛刺、分層、樹脂殘留等缺陷,影響孔壁質量和電氣性能。為解決這一問題,需選擇合適的刀具和加工參數,減少刀具與板材的摩擦和切削力;同時,加強孔壁處理工序,采用高效的清洗和活化方法,確保孔壁表面清潔、光滑。

背鉆孔工藝對設備和工藝要求較高,導致生產效率相對較低,成本增加。為提高生產效率和降低成本,可以通過優化工藝布局、采用自動化生產設備、提高刀具使用壽命等方式實現。例如,采用多軸鉆孔機同時進行多個背鉆孔的加工,減少設備的空閑時間;通過對刀具的優化設計和使用管理,延長刀具的使用壽命,降低刀具成本。

PCB背鉆孔工藝作為高速PCB制造中的關鍵技術,其工藝流程涉及多個環節,每個環節都對產品質量有著重要影響。只有深入了解工藝原理,嚴格控制各環節的工藝參數和質量要求,不斷解決工藝難點,才能確保背鉆孔工藝的順利實施,生產出高質量的PCB產品,滿足現代電子產品日益增長的性能需求。

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關新聞