金屬包邊工藝是提升電路板性能的重要手段。該工藝通過(guò)在PCB邊緣包裹一層金屬,不僅能增強(qiáng)電路板的機(jī)械強(qiáng)度,還能提升其電磁屏蔽性能、抗腐蝕能力和散熱效果,廣泛應(yīng)用于航空航天、通信設(shè)備等對(duì)性能要求嚴(yán)苛的領(lǐng)域。

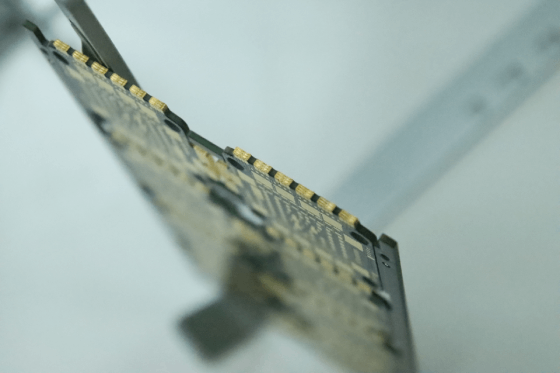

PCB金屬包邊工藝基于金屬材料的優(yōu)良物理特性,通過(guò)特定的加工方式,在PCB邊緣形成連續(xù)且致密的金屬層。其核心原理在于利用物理或化學(xué)手段,使金屬與PCB基板緊密結(jié)合,形成牢固的化學(xué)鍵或機(jī)械咬合結(jié)構(gòu),從而實(shí)現(xiàn)對(duì)PCB邊緣的有效保護(hù)和性能增強(qiáng)。金屬包邊所使用的材料通常包括銅、鋁、不銹鋼等,不同材料賦予PCB不同的性能提升方向,如銅質(zhì)包邊側(cè)重增強(qiáng)導(dǎo)電性和散熱性,鋁質(zhì)包邊則在輕量化與抗腐蝕方面表現(xiàn)突出。

首先對(duì)PCB進(jìn)行清潔處理,使用專(zhuān)用的清洗劑去除表面的油污、灰塵和氧化層,確保邊緣區(qū)域潔凈無(wú)雜質(zhì)。對(duì)于需要進(jìn)行特殊處理的基板,還會(huì)進(jìn)行微蝕或粗化操作,通過(guò)化學(xué)蝕刻的方式在PCB邊緣表面形成微觀粗糙結(jié)構(gòu),增加金屬與基板之間的接觸面積,從而提高后續(xù)金屬層的附著力。

電鍍法:這是較為常見(jiàn)的金屬包邊制備方式。將預(yù)處理后的PCB浸入含有金屬離子的電鍍液中,以PCB為陰極,通過(guò)外加電流使電鍍液中的金屬離子在電場(chǎng)作用下向PCB邊緣遷移,并在邊緣表面還原沉積,形成金屬層。在電鍍過(guò)程中,需要精確控制電流密度、電鍍時(shí)間和電鍍液溫度等參數(shù),以保證金屬層的厚度均勻性和致密性。

化學(xué)鍍法:無(wú)需外加電流,利用化學(xué)還原劑在PCB邊緣表面引發(fā)氧化還原反應(yīng),使金屬離子在自催化作用下還原沉積形成金屬層。化學(xué)鍍法對(duì)設(shè)備要求較低,能夠在不規(guī)則表面實(shí)現(xiàn)均勻鍍覆,但鍍液的穩(wěn)定性和使用壽命需要嚴(yán)格把控。

物理氣相沉積:通過(guò)真空環(huán)境下的蒸發(fā)、濺射等物理過(guò)程,使金屬原子或分子沉積在PCB邊緣表面。PVD方法制備的金屬層純度高、致密性好,與基板結(jié)合力強(qiáng),但設(shè)備成本較高,生產(chǎn)效率相對(duì)較低,常用于對(duì)性能要求極高的特殊PCB產(chǎn)品。

在完成金屬層初步沉積后,根據(jù)設(shè)計(jì)要求對(duì)金屬包邊進(jìn)行成型處理。對(duì)于簡(jiǎn)單的直角包邊,可以使用機(jī)械切割或沖壓的方式去除多余的金屬部分,使包邊邊緣整齊。對(duì)于復(fù)雜形狀的包邊,如圓弧、異形等,則需要借助模具進(jìn)行擠壓或滾壓成型,確保金屬包邊與PCB邊緣緊密貼合,同時(shí)達(dá)到設(shè)計(jì)的形狀和尺寸精度。

成型后的金屬包邊需要進(jìn)行表面處理,以進(jìn)一步提升其性能和外觀質(zhì)量。常見(jiàn)的后處理工藝包括鈍化、涂覆保護(hù)漆等。鈍化處理能夠在金屬表面形成一層致密的氧化膜,增強(qiáng)金屬的抗腐蝕能力;涂覆保護(hù)漆則可以防止金屬表面刮傷、磨損,同時(shí)起到一定的絕緣和防潮作用。最后,對(duì)完成后處理的PCB進(jìn)行全面檢測(cè),通過(guò)目視檢查、金相顯微鏡觀察、厚度測(cè)量等手段,確保金屬包邊的質(zhì)量符合工藝標(biāo)準(zhǔn)。

金屬層厚度直接影響包邊的性能。過(guò)薄的金屬層可能無(wú)法提供足夠的機(jī)械保護(hù)和電磁屏蔽效果,而過(guò)厚則會(huì)增加成本和重量,還可能影響PCB的裝配。一般來(lái)說(shuō),根據(jù)應(yīng)用場(chǎng)景的不同,金屬包邊厚度控制在5-50微米之間。例如,用于電磁屏蔽的金屬包邊,厚度通常需要達(dá)到10微米以上才能有效阻擋電磁干擾。

在電鍍或化學(xué)鍍過(guò)程中,溫度和時(shí)間是關(guān)鍵控制參數(shù)。溫度過(guò)高會(huì)導(dǎo)致金屬沉積速度過(guò)快,形成粗糙、疏松的金屬層;溫度過(guò)低則沉積速率緩慢,生產(chǎn)效率降低。時(shí)間控制同樣重要,過(guò)短的處理時(shí)間會(huì)使金屬層厚度不足,過(guò)長(zhǎng)則可能導(dǎo)致金屬層過(guò)度生長(zhǎng),影響PCB的尺寸精度。以電鍍銅包邊為例,電鍍液溫度通常控制在25-35℃,電鍍時(shí)間根據(jù)所需厚度設(shè)定在15-60分鐘不等。

電流密度決定了金屬離子在PCB邊緣的沉積速率和質(zhì)量。合理的電流密度能夠保證金屬層均勻、致密地生長(zhǎng),過(guò)高的電流密度可能引發(fā)燒焦、枝晶等缺陷,而過(guò)低則會(huì)導(dǎo)致沉積不均勻。實(shí)際生產(chǎn)中,需要根據(jù)金屬材料、電鍍液成分和PCB表面積等因素,精確調(diào)整電流密度,一般控制在0.5-5A/dm2范圍內(nèi)。

表現(xiàn)為金屬包邊容易脫落或起皮。原因可能是PCB預(yù)處理不充分、電鍍或化學(xué)鍍過(guò)程中工藝參數(shù)不當(dāng),以及金屬與基板材料之間的兼容性問(wèn)題。解決方法是加強(qiáng)PCB預(yù)處理環(huán)節(jié),確保邊緣清潔、粗化到位;嚴(yán)格控制鍍液成分和工藝參數(shù),必要時(shí)可在金屬與基板之間增加過(guò)渡層,提高結(jié)合力。

這可能是由于電鍍時(shí)電流分布不均、化學(xué)鍍過(guò)程中溶液濃度不一致,或者成型過(guò)程中壓力不均導(dǎo)致。可通過(guò)優(yōu)化電鍍槽設(shè)計(jì)、采用攪拌或超聲波輔助電鍍,以及改進(jìn)模具壓力分布等方式,提高包邊厚度的均勻性。

如針孔、麻點(diǎn)等表面缺陷,主要由鍍液雜質(zhì)、氣體逸出等原因造成。解決措施包括定期過(guò)濾和凈化鍍液,在電鍍過(guò)程中采取適當(dāng)?shù)臄嚢韬统龤獠僮鳎约霸谕扛脖Wo(hù)漆前對(duì)金屬表面進(jìn)行打磨和拋光處理,消除表面瑕疵。

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關(guān)新聞