現(xiàn)代電子設(shè)備中,如智能手機、平板電腦、可穿戴設(shè)備等,由于對其體積小型化和功能集成化的追求,PCB的設(shè)計愈發(fā)復(fù)雜,布線密度不斷增加。盲孔在PCB中用于連接表層與內(nèi)層電路,減少了信號傳輸路徑,降低了信號干擾,提高了信號完整性,是實現(xiàn)高密度互連HDI的重要技術(shù)手段。激光鉆孔技術(shù)因能夠?qū)崿F(xiàn)微小孔徑加工、且加工精度高、速度快,在盲孔制作中得到廣泛應(yīng)用。然而,要確保盲孔能準(zhǔn)確連接目標(biāo)層的電路,對位精度的控制至關(guān)重要。如果盲孔對位出現(xiàn)偏差,可能導(dǎo)致電氣連接不良、信號傳輸受阻,甚至整個PCB板報廢,因此研究激光鉆孔盲孔對位精度控制具有重要的現(xiàn)實意義。

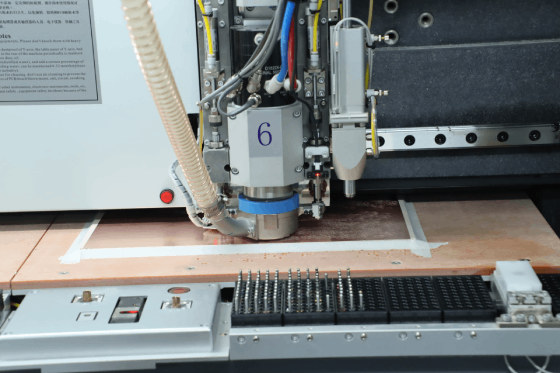

激光鉆孔盲孔是利用高能量密度的激光束照射PCB板材,使板材瞬間吸收激光能量,溫度急劇升高,材料迅速熔化、汽化甚至等離子體化,從而被去除形成孔洞。以常見的CO?激光和UV激光為例,CO?激光波長較長(10.6μm左右),主要通過熱效應(yīng)使材料熔化和汽化來實現(xiàn)鉆孔;UV激光波長較短(如355nm),除熱效應(yīng)外,還可通過光化學(xué)作用破壞材料分子鍵實現(xiàn)材料去除。在盲孔加工過程中,激光束根據(jù)預(yù)設(shè)的程序,在板材特定位置進行掃描,精確控制激光的功率、脈沖寬度、脈沖頻率和掃描速度等參數(shù),就能制作出符合要求的盲孔。

與傳統(tǒng)機械鉆孔相比,激光鉆孔在制作盲孔時具有明顯優(yōu)勢。首先,激光鉆孔精度更高,能夠?qū)崿F(xiàn)極小的孔徑(如幾十微米甚至更小),且孔位偏差可控制在極小范圍內(nèi),滿足了HDI板對精細(xì)孔加工的需求。其次,激光鉆孔是非接觸式加工,避免了機械鉆孔過程中鉆頭與板材接觸產(chǎn)生的機械應(yīng)力和磨損,減少了板材損傷,提高了加工質(zhì)量和板材利用率。再者,激光鉆孔速度快,加工效率高,能夠在短時間內(nèi)完成大量盲孔的加工。此外,激光鉆孔靈活性強,可以在各種形狀和材質(zhì)的PCB板材上進行加工,能適應(yīng)復(fù)雜的設(shè)計要求。

在選擇PCB板材時,應(yīng)根據(jù)產(chǎn)品的性能要求和加工工藝,優(yōu)先選用熱膨脹系數(shù)小、厚度均勻性好的板材。對于對盲孔對位精度要求極高的產(chǎn)品,可考慮采用低CTE的特殊材料,如某些高性能的陶瓷基復(fù)合材料或經(jīng)過特殊處理的有機板材。

在板材預(yù)處理環(huán)節(jié),要嚴(yán)格控制銅箔表面質(zhì)量。可采用微蝕刻工藝去除銅箔表面的氧化層和雜質(zhì),增加表面粗糙度,提高激光吸收效率。同時,進行防氧化處理,防止銅箔在后續(xù)加工過程中再次氧化。此外,確保板材在鉆孔前的清潔度,采用超聲波清洗、去離子水沖洗等方法,徹底清除板材表面的灰塵、油污等雜質(zhì),為激光鉆孔提供良好的表面條件。

定期對激光鉆孔設(shè)備進行維護和校準(zhǔn),確保光路系統(tǒng)的穩(wěn)定性。檢查激光發(fā)生器的輸出功率是否穩(wěn)定,對光路中的反射鏡、聚焦鏡等光學(xué)元件進行清潔和調(diào)整,保證激光束的傳輸路徑準(zhǔn)確無誤。同時,對設(shè)備的機械部件,如工作臺的運動精度、定位裝置的準(zhǔn)確性等進行檢查和維護,及時更換磨損的部件。

通過實驗和數(shù)據(jù)分析,建立針對不同板材和盲孔要求的激光鉆孔參數(shù)數(shù)據(jù)庫。在實際生產(chǎn)中,根據(jù)板材類型、厚度以及盲孔的孔徑、深度等要求,從數(shù)據(jù)庫中選取合適的參數(shù),并進行適當(dāng)微調(diào)。例如,對于熱敏感性強的板材,可適當(dāng)降低激光功率,增加脈沖頻率,以減少熱作用時間和熱變形;對于要求高精度的盲孔,可優(yōu)化掃描路徑,采用多次掃描、螺旋掃描等方式,提高材料去除的均勻性和盲孔位置精度。

采用高精度的定位與對準(zhǔn)系統(tǒng),提高盲孔的定位精度。例如,引入先進的高精度CCD視覺系統(tǒng),其具有更高的分辨率和精度,能夠更準(zhǔn)確地識別板材上的定位標(biāo)記,實現(xiàn)盲孔位置的精確對準(zhǔn)。同時,結(jié)合圖像處理算法,對采集到的圖像進行實時分析和處理,自動校正因板材變形、設(shè)備振動等因素引起的位置偏差。

為進一步提高定位精度,可采用多傳感器融合技術(shù),將光學(xué)傳感器、位移傳感器等多種傳感器的數(shù)據(jù)進行融合處理,實現(xiàn)對板材位置和姿態(tài)的全方位監(jiān)測和精確控制。此外,在設(shè)備設(shè)計上,優(yōu)化定位夾具和固定裝置,提高板材在加工過程中的穩(wěn)定性,減少因板材移動導(dǎo)致的對位偏差。

建立穩(wěn)定的生產(chǎn)環(huán)境,嚴(yán)格控制溫度和濕度。在生產(chǎn)車間安裝空調(diào)系統(tǒng)和除濕設(shè)備,將溫度控制在23±1°C,相對濕度控制在45±5%,減少因環(huán)境溫濕度變化引起的板材和設(shè)備部件的尺寸變化。同時,加強車間的清潔管理,定期進行清掃和除塵,減少灰塵對激光鉆孔過程的干擾。

采取防靜電措施,如在車間地面鋪設(shè)防靜電地板,設(shè)備接地,操作人員佩戴防靜電手環(huán)等,防止靜電對激光鉆孔設(shè)備和板材的影響。通過良好的生產(chǎn)環(huán)境控制,為激光鉆孔盲孔加工提供穩(wěn)定的外部條件,保障盲孔對位精度。

激光鉆孔盲孔對位精度控制是PCB制造工藝中的關(guān)鍵環(huán)節(jié),直接關(guān)系到PCB的質(zhì)量和性能。通過對影響盲孔對位精度的板材特性及預(yù)處理、激光鉆孔設(shè)備及參數(shù)、定位與對準(zhǔn)系統(tǒng)、生產(chǎn)環(huán)境因素等多方面因素的深入分析,提出了相應(yīng)的控制措施,包括優(yōu)化板材選擇與預(yù)處理、維護和優(yōu)化激光鉆孔設(shè)備及參數(shù)、升級定位與對準(zhǔn)系統(tǒng)、控制生產(chǎn)環(huán)境等。

總之,以上這些控制措施能夠有效提高激光鉆孔盲孔的對位精度,滿足當(dāng)前電子產(chǎn)品小型化、高性能化對PCB制造工藝的要求。

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關(guān)新聞