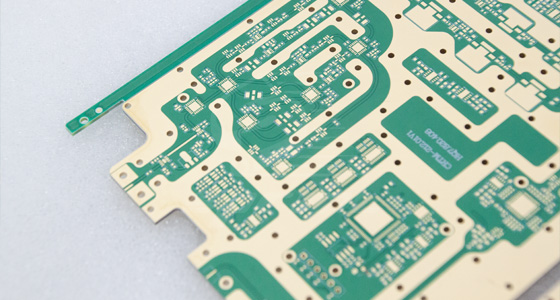

PCB的制造領域中,減銅工藝占據著舉足輕重的地位。隨著電子設備持續朝著小型化、高性能化方向發展,對PCB線路精度、布局密度的要求愈發嚴苛,減銅工藝作為塑造精準電路圖形的關鍵手段,其重要性日益凸顯。它不僅能夠滿足復雜電路設計的需求,還在提升產品性能、降低生產成本等方面發揮著不可替代的作用。

減銅工藝,本質上是通過特定的化學或物理方法,有選擇性地去除覆銅板上多余的銅層,從而形成精確的電路線路圖案。在眾多減銅方法中,化學蝕刻法憑借其高效、精確的特點,成為當前應用最為廣泛的工藝。化學蝕刻利用蝕刻液與銅發生化學反應,將不需要的銅層溶解掉。常見的蝕刻液類型豐富多樣,包括酸性蝕刻液和堿性蝕刻液,它們各自具有獨特的蝕刻機理和適用場景。

酸性蝕刻液通常以氯化銅、鹽酸和雙氧水等為主要成分。在蝕刻過程中,雙氧水作為強氧化劑,將銅氧化為銅離子,反應方程式如下:Cu+H2O2+2HCl=CuCl2+2H2O;生成的銅離子隨即與氯化銅中的氯離子結合,形成可溶于水的絡合物,從而實現銅層的溶解去除。酸性蝕刻液具有蝕刻速度快、蝕刻均勻性好等優勢,特別適用于精細線路的制作。

堿性蝕刻液則主要由氯化銅、氨水和氯化銨等組成。其蝕刻原理基于銅離子與氨形成穩定絡合物,使銅不斷溶解。化學反應過程如下:(Cu+4NH3+CuCl2=2[Cu(NH3)2]Cl);堿性蝕刻液蝕刻速率相對較慢,但蝕刻精度較高,在多層板制作中應用廣泛。

在減銅工藝啟動前,需先將設計好的電路圖案精準轉移至覆銅板表面。這一過程通常借助光致抗蝕劑來完成。首先,將干膜均勻地覆蓋在覆銅板上,通過熱壓方式使其緊密貼合。隨后,利用紫外線對覆銅板進行曝光,此時帶有電路圖案的底片被放置在干膜上方,紫外線透過底片上的透光部分,使下方的干膜發生光化學反應,形成不溶于顯影液的固化膜。而未曝光部分的干膜在后續顯影步驟中可被顯影液輕松溶解,從而在覆銅板上清晰呈現出所需的電路圖案。在圖形轉移過程中,曝光時間、溫度、壓力等參數的精確控制至關重要。曝光時間過短,干膜固化不充分,顯影時易出現圖案模糊、線條殘缺等問題;曝光時間過長,則可能導致干膜過度固化,顯影困難,甚至出現顯影后殘膠現象,影響后續蝕刻效果。溫度和壓力的不當調節也會致使干膜與覆銅板貼合不緊密,產生氣泡、褶皺,同樣對圖案轉移精度造成不利影響。

完成圖形轉移后,便進入關鍵的蝕刻環節。將帶有圖案的覆銅板浸入蝕刻液中,蝕刻液與未被干膜保護的銅層發生化學反應,逐漸將其溶解去除,從而形成精確的電路線路。蝕刻過程中,蝕刻液的濃度、溫度、蝕刻時間以及蝕刻設備的參數設置等因素,均對蝕刻質量有著顯著影響。蝕刻液濃度過高,蝕刻速度過快,可能導致線路側蝕嚴重,線條變細甚至斷路;濃度過低,則蝕刻速度緩慢,生產效率低下,還可能出現蝕刻不徹底的情況。蝕刻溫度對蝕刻速率的影響也十分明顯,溫度升高,蝕刻速率加快,但過高的溫度會加劇蝕刻液的揮發和分解,同時增加側蝕風險;溫度過低,蝕刻速率則難以滿足生產需求。蝕刻時間的控制同樣關鍵,時間過短,銅層未被完全蝕刻掉;時間過長,已蝕刻好的線路會受到過度侵蝕,影響線路精度和質量。此外,蝕刻設備中的噴淋壓力、溶液循環速度等參數,也需根據實際情況進行合理調整,以確保蝕刻液能夠均勻地作用于覆銅板表面,實現穩定、高效的蝕刻效果。

蝕刻完成后,覆銅板表面會殘留蝕刻液、反應產物以及未完全去除的干膜等雜質,因此需要進行一系列后處理操作。首先是清洗工序,通過大量清水沖洗,去除表面殘留的蝕刻液和其他水溶性雜質,防止其對后續工序產生不良影響。接著進行干燥處理,可采用熱風烘干或自然晾干等方式,確保覆銅板表面完全干燥,避免水分殘留導致銅層氧化。在一些對表面質量要求較高的應用場景中,還可能需要對蝕刻后的線路進行鈍化處理,即在銅表面形成一層鈍化膜,增強其抗氧化能力和耐腐蝕性。最后,對加工后的PCB板進行全面質量檢測,借助光學顯微鏡、電子顯微鏡等設備,仔細檢查線路的完整性、精度以及表面質量等指標,確保產品符合設計要求。對于檢測出的不合格產品,需分析原因并采取相應的修復措施或進行報廢處理。

剛性PCB作為常見的PCB類型,廣泛應用于各類電子設備中。在剛性PCB制造過程中,減銅工藝用于構建高精度的電路線路,滿足復雜電子系統的電氣連接需求。比如,在計算機主板制造中,通過減銅工藝可在有限的空間內實現高密度的線路布局,確保CPU、內存、顯卡等各種組件之間能夠穩定、高速地傳輸數據。隨著電子產品不斷向小型化、高性能化發展,對剛性PCB線路精度的要求越來越高。減銅工藝通過優化蝕刻參數、采用先進的圖形轉移技術等手段,能夠實現更細的線路寬度和更小的線間距,有效提升了剛性PCB的集成度和電氣性能。

柔性PCB以其可彎曲、輕薄等獨特優勢,在智能手機、可穿戴設備等對空間和靈活性要求極高的電子設備中得到大量應用。減銅工藝在柔性PCB制作中同樣發揮著關鍵作用。由于柔性PCB的基材通常為聚酰亞胺或聚酯等軟性材料,其對蝕刻工藝的要求更為嚴苛。在蝕刻過程中,需精確控制蝕刻參數,避免對軟性基材造成損傷,同時確保線路的精度和可靠性。像在智能手機的攝像頭模組中,柔性PCB通過減銅工藝制作出精細的線路,實現了攝像頭與主板之間的穩定連接,并且能夠適應攝像頭在不同角度下的彎曲需求。隨著可穿戴設備的興起,對柔性PCB的柔韌性、耐彎折性以及線路精度提出了更高的挑戰。減銅工藝不斷創新發展,采用更先進的蝕刻技術和材料,以滿足這些日益增長的需求。

剛柔結合PCB融合了剛性PCB和柔性PCB的優點,兼具良好的機械強度和可彎曲性,常用于航空航天、汽車電子等高端領域。減銅工藝在剛柔結合PCB制造中面臨著更為復雜的挑戰,需要在剛性部分和柔性部分分別實現高精度的線路制作,同時確保兩者之間的過渡區域連接可靠。在制作過程中,需針對剛性和柔性部分的不同特性,采用不同的蝕刻工藝參數和工藝流程。例如,在剛性部分可采用常規的堿性蝕刻工藝,以獲得較高的蝕刻精度;而在柔性部分,則需選用更溫和的酸性蝕刻工藝,并嚴格控制蝕刻條件,防止對柔性基材造成損害。通過合理運用減銅工藝,剛柔結合PCB能夠實現復雜的電路布局和靈活的組裝方式,滿足高端電子設備對高性能、高可靠性PCB的需求。

PCB減銅工藝作為PCB制造的核心技術之一,在電子行業的發展歷程中至關重要。從一開始滿足基本的電路連接需求,到如今支撐起高度集成、高性能的電子設備制造,減銅工藝不斷創新發展,適應著市場對PCB日益嚴苛的要求。

2025-05-08

2025-05-08

2025-05-08

2025-05-08

2025-05-08

2025-05-07

相關新聞