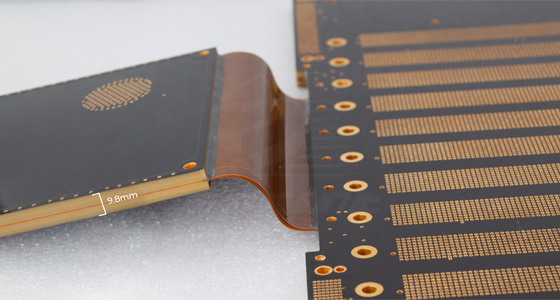

PCB軟板,即柔性印制電路板,憑借其可彎曲、輕薄等特性,在電子設備中應用廣泛。其制作過程包含多個精密流程,下面詳細介紹PCB軟板工藝流程。

根據設計要求,選取聚酰亞胺或聚酯等軟性覆銅板材料。使用裁切設備,將大塊板材按照生產所需尺寸精確裁剪成小塊板料。裁切時嚴格把控尺寸精度,同時避免板材表面出現劃傷、污染,為后續工序奠定基礎。

依據PCB軟板設計圖紙,確定鉆孔位置與孔徑。采用數控鉆孔機,以高速旋轉的鉆頭鉆出導通孔、安裝孔等。由于軟板質地薄且柔軟,鉆孔時需嚴格控制壓力、轉速和進刀深度,防止孔壁粗糙、鉆偏或斷鉆,保障鉆孔精度與質量,實現各層電路連接。

鉆孔后孔壁絕緣,需進行沉銅處理。先通過化學清洗去除板料表面油污、氧化物等雜質,并對孔壁粗化,增強銅層與孔壁結合力。再將板料浸入沉銅液,利用化學鍍原理,在孔壁和板面沉積0.3-0.5μm厚的均勻薄銅層,過程中嚴格控制沉銅液成分、溫度、pH值等參數。

在沉銅后的板面上覆蓋光致抗蝕干膜,通過熱壓使干膜與板面緊密貼合。操作時精準控制溫度、壓力和速度,確保干膜無氣泡、無褶皺,為曝光工序做好準備。

將帶有電路圖案的底片覆蓋在貼好干膜的板面上,利用紫外線照射使干膜發生光化學反應。底片透光部分的干膜聚合形成固化膜,不透光部分保持原狀。嚴格控制曝光能量和時間,保證圖案清晰、準確轉移。

把曝光后的板料放入顯影液,未曝光的干膜被溶解去除,曝光部分的干膜保留,從而在板面上呈現所需電路圖形。控制好顯影液濃度、溫度和時間,避免顯影不足或過度。

圖形轉移后,為提升線路導電性、耐磨性和抗氧化性,對線路進行電鍍。通常采用電鍍銅加厚線路銅層至18-35μm,以滿足電氣性能要求。電鍍時嚴格把控電鍍液成分、溫度、電流密度等參數,確保電鍍層均勻、致密,無缺陷。也可根據需求進行電鍍鎳金、沉金等表面處理。

將電鍍后的板料浸入蝕刻液,利用蝕刻液對銅的腐蝕作用,去除未被干膜保護的銅層,形成精確電路線路。蝕刻液多為酸性或堿性,如氯化鐵、堿性蝕刻液等。嚴格控制蝕刻液濃度、溫度和時間,保證蝕刻速度均勻,避免線路精度和尺寸出現偏差,蝕刻后清洗板面殘留蝕刻液。

為保護線路、防止短路氧化并便于焊接,在板面上涂覆阻焊層。通過絲網印刷將液態阻焊油墨均勻印刷在板面,覆蓋除焊盤外區域。印刷后預固化,再經曝光、顯影去除焊盤區域油墨,最后固化形成堅固阻焊層。

阻焊層固化后,采用絲網印刷在板面上印制元件位號、極性標識、生產編號等文字標識,隨后干燥固化,使文字清晰牢固附著。

依據設計外形,使用模具沖壓、激光切割或數控銑切等方式,將板料加工成規定形狀和尺寸。成型過程嚴格控制精度,保護線路和板面不受損傷。

對電測合格的PCB軟板進行最終檢驗,檢查外觀、尺寸、標識等是否符合要求。確認無誤后,采用防靜電包裝材料包裝,防止運輸和儲存過程中受靜電損壞和污染,最后入庫待出貨。

2025-05-08

2025-05-08

2025-05-08

2025-05-08

2025-05-08

2025-05-07

相關新聞