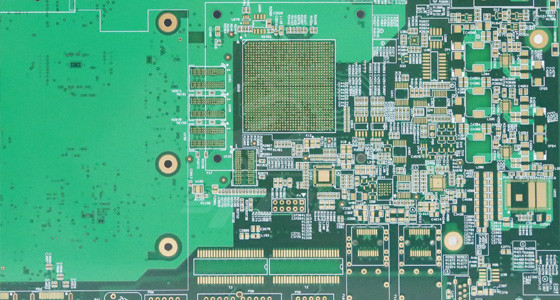

電池管理系統BMS是整車性能的核心要素,而新能源汽車BMS線路板的定制化對于提升新能源汽車的安全性、續航里程以及整體性能,起著至關重要的作用。

BMS肩負著監測電池狀態、管理充放電過程、保障電池安全等重任。而BMS線路板作為各種電子元件的載體和信號傳輸的通道,其性能優劣直接影響BMS的整體效能。在新能源汽車運行時,BMS線路板需實時采集電池的電壓、電流、溫度等參數,并進行精確分析與處理,為電池的穩定運行提供保障。

電路設計優化:根據不同車型的電池系統架構和BMS功能需求,定制化的電路設計能夠確保信號完整性和電磁兼容性。在高壓系統中,合理規劃電路布局,可有效降低信號干擾,提高系統的可靠性。例如,針對800V及以上的高壓系統,需采用CTI≥600的高絕緣基材,并保證3mm以上的電氣間隙設計,優化爬電距離布局,以保障電氣安全。

布局布線精細化:合理的布局布線能夠減少信號傳輸損耗,提升線路板的性能。通過將模擬信號與數字信號區域隔離,可降低信號串擾,提高信號采集精度。對于精密信號采集,通常需要4層以上的板層設計,并將阻抗控制精度保持在±2%以內,確保數據傳輸的準確性。

熱管理設計考量:BMS在工作過程中會產生大量熱量,若不能有效散熱,將影響元件性能和壽命。定制化的熱管理設計,如嵌入式銅塊散熱設計搭配高導熱基材,可使功率器件溫度降低20℃,確保線路板在高溫環境下穩定運行。

高可靠性基材:為應對汽車復雜的使用環境,包括溫度變化、濕度、振動和電磁干擾等,需選用高Tg的板材,如Tg值在150℃以上的FR-4或特殊的高性能基材,防止線路板在高溫環境下發生變形、分層等問題。

優質銅箔:優先選擇厚度均勻、附著力強的電解銅箔或壓延銅箔,以保證良好的導電性和信號傳輸性能,同時使其能承受一定的機械應力。在大電流處理方面,2oz厚銅箔配合差分蝕刻技術可降低15%線路電阻,滿足高電流傳輸需求。

高性能阻焊油墨:具備良好耐化學性、耐磨性和耐高溫性的阻焊油墨,能有效防止在汽車運行過程中,因化學物質侵蝕、摩擦或高溫導致阻焊層損壞,進而影響電路性能。

高精度鉆孔:采用高精度鉆孔設備,精確控制鉆孔參數,如轉速、進給速度等,確保微孔和通孔尺寸精準,孔壁光滑無毛刺,避免在后續電鍍和焊接過程中出現問題,保證線路板的電氣連接質量。

嚴格電鍍控制:嚴格把控電鍍層的厚度和均勻性,特別是鍍銅和鍍金工藝。足夠厚度且均勻的電鍍層,能夠保證線路的導電性和抗腐蝕性,防止因鍍層缺陷導致信號傳輸不良或線路氧化。

全面電氣性能檢測:對定制的BMS線路板進行線路導通性、絕緣電阻、電容值等參數的測量,確保其符合設計要求,能夠在汽車電子系統中正常工作。

嚴苛可靠性測試:模擬汽車實際使用環境,進行高溫老化、溫度循環、振動測試、濕度測試等可靠性試驗,提前發現潛在問題,如焊點疲勞、板材分層等,保證產品在汽車的整個使用壽命周期內的可靠性。

行業標準認證:BMS線路板需滿足相關行業標準和認證,如AEC-Q100等。生產廠家嚴格按照認證標準進行生產制造和質量管控,使產品獲得進入汽車電子市場的通行證。

新能源汽車BMS線路板定制是一個融合了先進設計理念、優質材料選擇、精密制造工藝和嚴格測試認證的系統工程。通過不斷的技術創新和定制化服務,BMS線路板將為新能源汽車的發展提供堅實的技術支撐,推動行業邁向更加高效、安全、智能的未來。

上一篇:機器人控制板加工技術

下一篇:消費電子線路板ODM服務

2025-05-09

2025-05-09

2025-05-09

2025-05-09

2025-05-09

2025-05-08

相關新聞