PCB表面處理(涂覆)是指阻焊層以外的可供電氣連接(鍵盤、焊盤、連接孔、導(dǎo)線)或電氣互連的具有可焊性的涂覆層和保護層。這里的“表面”指的是PCB上為電子元器件或其他系統(tǒng)到PCB的電路之間提供電氣連接的連接點,如焊盤或接觸式連接的連接點。

裸銅本身的可焊性很好,但是暴露在空氣中很容易氧化,而且容易受到污染。這也是PCB必須要進行表面處理的原因。

噴錫:又名熱風(fēng)整平。是指在PCB表面焊盤和導(dǎo)通孔內(nèi),熱涂覆熔融的Sn/Pb焊料,并用加熱壓縮空氣整平并在銅面形成銅錫金屬化合物的表面處理工藝。

分類:無鉛噴錫和有鉛噴錫,無鉛是為適應(yīng)環(huán)保(Rohs)要求。

優(yōu)點:成本低、工藝成熟、抗氧化強、優(yōu)良可焊性;

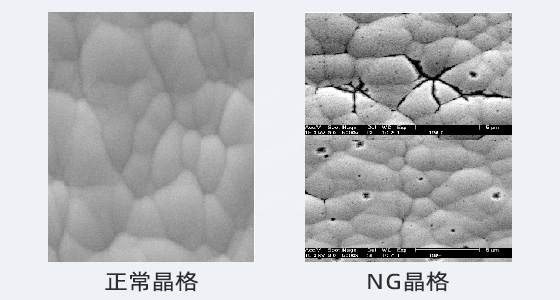

缺點:焊盤表面會形成龜背現(xiàn)象,焊盤表面平整度不夠高,對較精密的焊盤貼片困難。

沉金:又名沉鎳金、化學(xué)鎳金。是指在PCB表面導(dǎo)體上采用化學(xué)方法先沉積一定厚度的鎳,再在鎳層上置換一定厚度的金層(0.025-0.075um)。

優(yōu)點:良好的焊盤表面平整度,對焊盤表面及側(cè)面都能起到保護作用,除可熔焊外,還可進行各種搭接焊或金屬絲焊接(bonding);

缺點:工藝復(fù)雜,成本高,特定條件下有漏鍍和滲鍍的缺點,鎳層中含磷6-9%。最為麻煩的是,因鍍金的致密性,會產(chǎn)生黑盤效應(yīng)(鎳層鈍化),從而貼不上件或者會掉件。黑盤的產(chǎn)生機理非常復(fù)雜,它發(fā)生在Ni與金的交接面,直接表現(xiàn)為Ni過度氧化。沉金金厚超過5U,會使焊點脆化,影響可靠性。

沉銀:是在PCB焊盤表面用Ag置換Cu而沉積上Ag鍍層的,所以銀層微觀上呈多孔性結(jié)構(gòu),一般沉積厚度0.15—0.25um。

優(yōu)點:工藝較為簡單,焊盤表面平整,對焊盤表面及側(cè)面都能起到保護作用,成本相對化學(xué)N i/Au低,可焊性好。

缺點:易氧化,與鹵化物/硫化物接觸,很快發(fā)黃/發(fā)黑影響外觀和可焊性,化學(xué)鍍銀在印阻焊PCB板上,還會產(chǎn)生賈凡尼現(xiàn)象,控制不當(dāng)會造成線路短路;多次焊接易產(chǎn)生可焊性不良。

沉錫:是在PCB焊盤表面用Sn置換Cu而沉積上Sn鍍層的銅錫金屬化合物。

優(yōu)點:具有和熱風(fēng)整平一樣的良好可焊性,及類似沉鎳金的平坦性,且沒有沉鎳金的金屬間的擴散問題。

缺點:存儲時間短。易出現(xiàn)錫須現(xiàn)象,焊接過程中錫須和錫遷移會帶來可靠性問題。

OSP:又名有機保護膜。是指在PCB表面導(dǎo)體上用化學(xué)方法涂覆一層烷基-苯基咪唑類的有機化合物,起到保護焊盤、導(dǎo)通孔表面的作用。

優(yōu)點:是焊盤表面平整,對焊盤表面及側(cè)面都能起到保護作用,成本低,工藝簡單。

缺點:是膜厚很薄(0.25-0.45um),容易因操作不當(dāng)引起可焊性的不良,不能適應(yīng)多次焊接,特別是現(xiàn)在的無鉛時代。可保存時間較短,不能bonding。

表面工藝儲存時間(貼片前)

表面處理類型

密封保存時間

開封后建議使用時間

OSP

3個月

24小時內(nèi)

噴錫

6個月

48小時內(nèi)

沉金

6個月

48小時內(nèi)

沉錫

6個月

48小時內(nèi)

沉銀

6個月

48小時內(nèi)

本篇文章普林電路為大家介紹了PCB電路板的5種表面處理工藝:噴錫、沉金、沉銀、沉錫、OSP的定義以及它們的優(yōu)缺點,通過了解不同表面處理的特性,可以更好地選擇適合不同項目需求的處理方法,以確保PCB電路板的性能和可靠性。

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關(guān)新聞