PCB表面處理在保障電路板性能和穩定性方面都有著非常重要的作用,本文將介紹PCB電路板常見的4種表面處理工藝:沉鎳鈀金、沉水金、電鍍軟金和鍍硬金,以深入探討它們的定義以及分別有哪些優缺點。了解這些工藝的特點對于選擇適當的工藝、提升產品質量都是很有必要的。

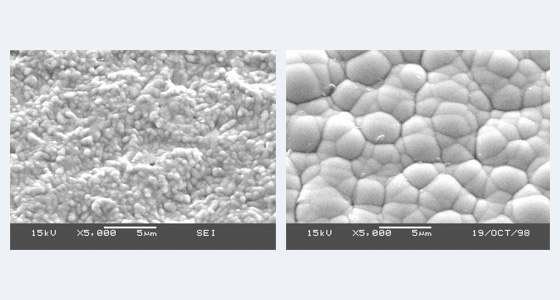

沉鎳鈀金:與沉金制程原理相近,在化學沉鎳后,增加化學沉鈀工藝,利用鈀層隔絕沉金藥水對鎳層的攻擊;同時鈀層比金層具有更高的強度和耐磨性,利用薄的鈀層和薄的金層即可達到化學沉厚金的效果,同時有效杜絕了黑墊的發生。鎳鈀金鍍層厚度:鎳2.0μm-6.0μm、鈀3-8U″、金1-5U″。

優點:金鍍層很薄即可打金線,也可打鋁線;鈀層把鎳層和金層隔開,能防止金和鎳之間相互遷移;不會出現黑鎳現象;

缺點:工藝較為復雜,成本較高。

鍍水金:電鍍銅鎳金=電薄金=閃金=電鎳金(金厚一般≤3u″)。在PCB表面導體上先鍍鎳后鍍金,鎳金層同時作蝕刻抗蝕層及焊接層用。電鍍鎳層作為阻擋層,阻擋銅/金界面的相互擴散,提高焊接可靠性。

優點:焊盤表面平整,可適用于不同的貼裝要求中(如焊接、撥插件、耐磨件、wire bonding等)

缺點:工藝較為復雜,成本較高,因鍍鎳金后還有較多后工序待生產,易污染金面造成焊盤可焊性不良。

電鍍軟金:鍍軟金=電鍍純金=電直金=無磁電金=無鎳電金。是指在PCB表面導體上采用電鍍方法鍍上一定厚度高純度的金層(厚度0.05~ 3.0um,理論上可鍍厚度不限定)。

優點:焊盤表面平整,作為比銅更好的載體,尤其適合用于微波設計上。

缺點:成本高昂,有一定危險性(鍍金液都是劇毒物);金、銅之間會互相擴散,保存的時間有限與鍍金厚度;作為可焊性鍍層,金的厚度太厚時會產生脆性和焊點不牢(AuSn4熔于焊料中)。而在金絲bonding中,一般要求金厚在0.5um以上。

電鍍硬金:鍍硬金=插頭鍍金=金手指(金厚一般≥10u″)。是指在PCB表面導體上采用電鍍方法先電鍍一定厚度的鎳,再在鎳層上電鍍一定厚度的金層(含鈷、鐵等其它金屬)。主要用在非焊接處的電性互連(如金手指)。

優點:金鍍層耐腐蝕性強,導電性好,并具有一定耐磨性,一般用于插拔、按鍵等位置。

缺點:成本較高,有一定危險性(鍍金液都是劇毒物)

表面工藝儲存時間(貼片前)

表面處理類型

密封保存時間

開封后建議使用時間

沉鎳鈀金

6個月

48小時內

鍍水金

12個月

48小時內

鍍軟金

18個月

48小時內

鍍硬金

/

/

PCB表面處理工藝不僅提高了電路板的耐腐蝕性和導電性能,還可以增強電路板的可靠性和長期穩定性。通過本文的介紹,我們了解了不同的表面處理在不同項目的需求之下,都會有不同的優勢和劣勢,普林電路有17年的PCB電路板制造經驗,可以在滿足質量的前提下,為客戶選擇適合的表面處理工藝。

上一篇:深圳PCB板生產廠家排名

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關新聞