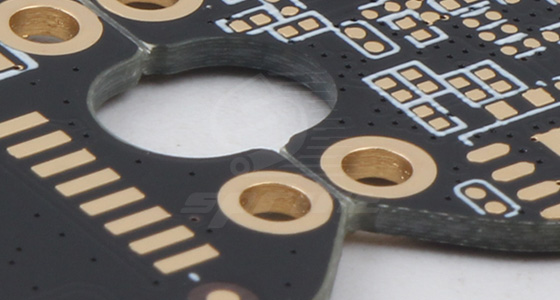

電子產品的核心架構中,PCB如同精密運作的“神經中樞”,其性能優劣直接決定著電子產品的穩定性與可靠性。而壓合工藝作為PCB制造流程中的核心環節,肩負著將多層材料融合為穩定結構的重任,其工藝精度不僅影響PCB的機械強度、絕緣性能,更對信號傳輸的完整性起著決定性作用。下面將系統解析PCB壓合工藝的全流程,揭示其背后的技術邏輯與質量控制要點。

內層芯板作為PCB的電氣連接基礎,需經歷內層線路制作的精密加工,確保線路圖形的精度誤差控制在±5μm以內。在外觀檢測環節,采用自動光學檢測設備對芯板進行全表面掃描,重點排查線路短路、斷路及直徑大于50μm的針孔缺陷,同時通過微電阻測試儀對線路導通性進行100%測試,確保芯板電氣性能達標。

半固化片的性能參數直接決定層間結合質量。針對高頻通信類PCB,需選用介電常數≤3.0、介質損耗≤0.002的低損耗型半固化片;而對于汽車電子等高可靠性場景,則需采用玻璃化轉變溫度≥170℃的耐高溫型號。在材料入庫檢驗中,通過凝膠時間測試儀檢測樹脂固化活性,要求凝膠時間偏差控制在±10%以內,同時利用厚度測量儀對片材均勻性進行抽檢,確保厚度公差≤±5μm。

外層銅箔的選擇需匹配電路設計需求。對于大電流場景,如電源模塊,優先選用70μm厚度的高延展性銅箔,其抗剝離強度需≥1.5N/mm;而高頻信號線路則宜采用18μm的超低輪廓銅箔,以降低趨膚效應影響。銅箔表面粗糙度需控制在1.5-2.5μm范圍內,通過粗糙度測量儀進行批次抽檢,杜絕因表面缺陷導致的蝕刻不良問題。

疊層設計需遵循電磁兼容原則,對于10層以上的高速PCB,通常采用“信號層-地層-電源層-信號層”的對稱結構,電源層與地層間距控制在50-100μm,以形成緊密耦合的電容效應,降低電源噪聲。在盲埋孔設計中,通過CAE軟件進行孔位投影分析,確保相鄰層盲孔偏差≤50μm,避免因錯位導致的層間連接失效。典型案例顯示,采用6層對稱疊層的DDR4電路板,其信號完整性仿真損耗較非對稱結構降低12%。

疊放操作在千級潔凈室環境下進行,操作人員需佩戴防靜電手套及口罩,避免人體污染物影響。采用視覺對位系統對各層材料進行定位,X/Y軸對位精度可達±25μm。輔助材料方面,選用耐高溫聚酰亞胺隔離紙(耐溫≥260℃),其厚度公差控制在±2μm,緩沖材料采用密度0.3g/cm3的玻璃纖維氈,以均衡壓力分布。疊層完成后,需通過稱重法對材料總厚度進行驗證,誤差需≤±3%。

溫度控制采用多區溫控技術,壓合鋼板表面溫差≤±1.5℃。以某FR-4材料為例,其固化曲線分為三個階段:預熱段(60-120℃,升溫速率3℃/min)、固化段(180℃±2℃,保溫90min)、后固化段(逐步降溫至80℃以下)。通過紅外測溫儀實時監測板坯中心溫度,確保與設定曲線偏差≤±3℃。

壓力調控采用伺服液壓系統,壓力梯度控制在5psi/mm以內。對于8層PCB,初始壓力設定為150psi,當溫度升至120℃時(樹脂熔融階段),逐步升壓至400psi,保壓階段壓力波動≤±10psi。大面積板件(≥400mm×500mm)需啟用分區壓力補償功能,通過壓力傳感器矩陣實現局部壓力動態調整,確保板厚均勻性誤差≤±5μm。

時間管理遵循“溫度-壓力-時間”三維協同原則。實驗數據表明,在180℃/400psi條件下,半固化片完全固化需85-95min,低于80min則層間剝離強度下降20%以上。對于厚銅箔(≥70μm)工藝,需延長保壓時間15-20min,以確保樹脂充分填充銅箔凹陷處。

升溫階段通過PLC系統記錄每分鐘溫度變化,當升溫速率超過5℃/min時自動觸發警報。此階段重點觀察樹脂熔融狀態,理想情況下,半固化片在90-110℃區間開始呈現流態,若出現提前熔融(如80℃以下),需排查材料存儲環境(濕度需≤5%RH)。

保溫保壓階段利用壓力變送器實時監測油缸壓力,當壓力波動超過±15psi時,系統自動啟動補償泵進行壓力修正。同時通過安裝在鋼板內的熱電偶傳感器,每5min記錄一次溫度數據,形成溫度-時間曲線,用于工藝追溯與優化。

冷卻階段采用梯度冷卻工藝,先在設備內自然冷卻至120℃以下(冷卻速率≤5℃/min),再轉移至風冷隧道(風速2-3m/s)冷卻至室溫。對于高TG材料(Tg≥180℃),需在80℃以上保持緩冷30min,以減少內應力積累,經測試,該工藝可使PCB翹曲度降低40%以上。

目視檢測采用多角度光源照明(色溫5000-6500K),檢測人員需具備2年以上經驗,可識別直徑≥0.3mm的氣泡、長度≥1mm的分層缺陷。對于邊緣溢膠,采用激光測厚儀檢測溢膠厚度,要求≤0.1mm,避免影響后續銑邊精度。

顯微鏡檢查使用50-200倍光學顯微鏡,重點觀察盲埋孔連接處的樹脂填充情況,要求空洞率≤5%。對于高密度線路區域,通過切片分析檢查層間對準度,X/Y軸偏移需≤50μm,Z軸樹脂厚度均勻性誤差≤±10%。

尺寸測量采用影像測量儀,對板件長寬尺寸、孔徑位置進行全自動掃描,坐標精度達±10μm。對于異形板件,通過CAD數據導入實現輪廓匹配,尺寸公差控制在±0.05mm以內。

厚度檢測使用千分尺對板件四角及中心共5點進行測量,平均厚度與設計值偏差≤±3%,各測點厚度極差≤50μm。對于多層板,通過X射線測厚儀非破壞性檢測各層銅厚,要求內層銅厚偏差≤±10%,外層銅厚偏差≤±5%。

缺陷修復對于面積≤5mm2的氣泡,采用真空熱壓修復技術(溫度180℃、壓力600psi、時間10min),修復后需重新進行切片驗證;對于線路微短路,使用激光微蝕設備(光斑直徑≤50μm)精準去除短路點,修復后通過飛針測試確認導通性。統計顯示,輕微缺陷修復成功率可達90%以上,但修復次數限制為≤2次。

報廢處理建立嚴格的缺陷分級標準,凡涉及以下情況之一者判定為報廢:①層間分離面積>100mm2;②關鍵信號網絡斷路/短路;③翹曲度>1.5%;④孔徑偏差>±100μm。報廢品需進行粉碎處理,并通過ERP系統記錄報廢原因,以便工藝改進追溯。

PCB壓合工藝是集材料科學、熱壓傳遞、精密控制于一體的復雜制造過程,其技術要點貫穿“材料準備-疊層設計-壓合執行-檢測修復”全鏈條。通過精準的材料選型、科學的疊層規劃、智能的設備控制及嚴格的質量檢測,可有效提升PCB的綜合性能指標。

上一篇:16層PCB層壓溫度曲線控制

下一篇:剛撓結合板彎曲半徑控制標準

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關新聞