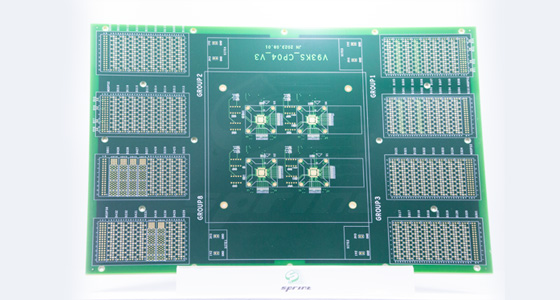

醫療設備領域,PCB作為核心物理載體,需滿足遠超消費電子的嚴苛標準。其性能直接影響設備的可靠性、安全性及使用壽命,尤其在生命支持設備、醫學影像儀器、體外診斷設備等場景中,醫療設備PCB的特殊要求貫穿材料選擇、工藝設計、質量控制全流程。以下從六大維度解析其關鍵技術要點。

醫療設備常接觸人體組織或體液,因此PCB基材需符合ISO10993醫療器械生物學評價標準,嚴禁使用釋放有害化學物質的材料。

優選材料:

FR-4改良型:采用無鹵素環氧樹脂,避免鹵化物在高溫下釋放有毒氣體。

陶瓷基板:如Al?O?、AlN,用于高頻影像設備,兼具高絕緣性與生物惰性。

聚酰亞胺:適用于柔性PCB,如可穿戴醫療設備,需通過細胞毒性、致敏性測試。

PCB長期暴露在醫療環境中,如消毒藥水、體液蒸汽,表面處理需具備強耐腐蝕性:

沉金工藝:金層厚度≥0.1μm,鎳層5-7μm,防止基材被汗液或消毒劑侵蝕。

無鉛噴錫:需選用Sn-3.0Ag-0.5Cu合金,避免傳統含鉛工藝的重金屬風險,且焊盤平整度≤5μm。

OSP(有機可焊保護劑):涂層厚度0.2-0.5μm,需通過中性鹽霧測試240小時無腐蝕。

線寬/線距:高頻醫療設備如MRI射頻板需≤50μm,確保信號完整性,降低電磁干擾。

阻抗控制:阻抗公差±5%,針對心電圖板等模擬信號線路,需采用多層板疊層設計,如6層板,介電常數Dk=3.5±0.1。

通孔縱橫比:≥8:1,如1.6mm板厚、孔徑0.2mm,需采用脈沖電鍍工藝,孔銅厚度≥25μm,避免在設備振動中開裂。

盲埋孔技術:用于緊湊型設備如便攜超聲探頭,盲孔深度誤差≤±5%,埋孔對位精度≤±25μm,防止層間短路。

散熱設計:在功率模塊區域如CT設備電源板,需嵌入銅塊或石墨層,熱導率≥10W/m?K,表面熱阻≤0.5K/W。

抗形變處理:采用對稱層壓結構,基板翹曲度≤0.7%,滿足高溫滅菌如134℃高壓蒸汽后尺寸穩定性要求。

開料階段:使用激光測厚儀檢測基板厚度均勻性,誤差≤±2%,紅外光譜儀驗證材料成分。

圖形轉移:自動光學檢測分辨率≤10μm,識別線路缺口、橋連等微觀缺陷。

成品檢測:X-ray穿透檢測孔銅連續性,超聲掃描排查層間分層,缺陷率需控制在50PPM以下。

材料批號追蹤:每批次基材、銅箔的供應商資質文件需存檔5年以上,滿足FDA、CE等監管機構審查。

工藝參數記錄:蝕刻速率、電鍍電流密度等關鍵參數實時上傳至MES系統,保存周期≥10年。

FDA(美國食品藥品監督管理局):需通過QSR820質量管理體系審核,PCB生產環境潔凈度≥ISO8級(萬級)。

CE-MDR(歐盟醫療器械法規):符合EN60601-1醫療電氣設備安全標準,禁用REACH法規中的53項高關注物質。

YY/T0295-2006(中國醫用電子儀器環境要求):濕熱試驗(40℃/93%RH,10天)后,絕緣電阻≥100MΩ,抗電強度≥1500VAC。

無鹵化:Cl+Br含量≤1500ppm,符合IEC61249-2-21標準,適應醫療廢棄物無害化處理需求。

可回收設計:避免使用混合材質層壓,表面處理工藝需與后續元器件焊接兼容,減少報廢時的化學污染。

微型化:厚度≤0.3mm,線寬≤30μm,采用一階盲孔+埋阻技術,減少體內植入體積。

長期穩定性:基材需通過10年體外細胞老化測試,銅箔抗腐蝕壽命≥15年,模擬人體體液環境。

高頻特性:使用PTFE基板材如Rogers4350B,Dk值公差±0.05,確保射頻信號損耗≤0.1dB/in(10GHz)。

抗磁干擾:采用非磁性金屬如鈦合金鍍層,磁導率≤1.0001,避免影響影像精度。

多通道集成:≥20層板設計,微孔密度≥50孔/cm2,滿足生物芯片的復雜信號路由需求。

化學兼容性:阻焊層需耐受酒精、次氯酸鈉等常用消毒劑,浸泡24小時后硬度變化≤10%。

生產廠商需通過ISO13485醫療器械質量管理體系認證。

醫療設備常需緊急生產,如疫情期間的監護儀,PCB供應商需預留10%-15%的應急產能,交付周期≤5個工作日,常規訂單≤10個工作日。

醫療設備PCB的特殊要求本質是對“生命安全”的守護。從材料的生物相容性到工藝的微缺陷控制,從合規性認證到供應鏈的應急響應,每個環節都體現著醫療行業的嚴謹性。隨著可穿戴設備、精準醫療的發展,PCB還將面臨更高密度集成、更低功耗散熱等挑戰,而深圳普林電路等專業廠商正通過技術創新,如醫療級HDI板、納米涂層工藝,持續推動行業標準升級,為醫療設備的可靠性提供核心支撐。

上一篇:什么是HDI板的微孔加工技術?

下一篇:消費電子PCB常見問題有哪些?

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-30

2025-04-29

相關新聞