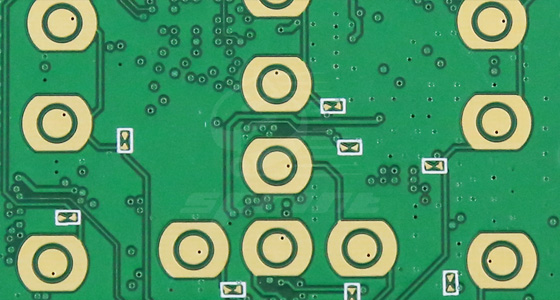

高精度阻抗控制PCB板在保障信號完整性、提升設備整體性能方面發(fā)揮著關鍵作用。其生產流程涉及多個復雜且精密的環(huán)節(jié),每一步都對最終產品的質量與性能有著深遠影響。下面將詳細剖析高精度阻抗控制PCB板的生產流程。

高精度阻抗控制首選高Tg、低Dk值的高頻材料,如ROGERS4350B、TaconicRF-35等。高Tg材料能在高溫環(huán)境下保持良好的物理性能,確保PCB板在復雜工作條件下的穩(wěn)定性。低Dk值可有效降低信號傳輸過程中的延遲與損耗,提升信號傳輸速度與質量。同時,材料的厚度公差、銅箔粗糙度等參數也至關重要,需嚴格把控,因為這些因素會直接影響到阻抗計算的準確性與信號傳輸效果。

選用表面粗糙度低的銅箔,可減少信號在銅箔表面?zhèn)鬏敃r的散射與損耗。例如,電解銅箔和壓延銅箔在特性上存在差異,壓延銅箔因具有更細膩的表面結構,在高頻信號傳輸方面表現更為出色,常用于對信號質量要求極高的高精度阻抗控制PCB板生產中。

圖形轉移:采用光刻技術,將設計好的線路圖形通過光掩膜版轉移到覆銅板上。這一過程要求曝光機具備高精度的定位與曝光能力,確保圖形轉移的準確性,避免線路偏移、變形等問題,從而保證線路的精度與一致性。

蝕刻工藝:內層蝕刻多采用垂直通道式蝕刻設備,以確保線條蝕刻均勻度。精確控制蝕刻因子在1.8-2.2之間,通過實時監(jiān)測與動態(tài)調整蝕刻參數,如蝕刻液濃度、溫度、噴淋壓力等,保證蝕刻過程穩(wěn)定,使蝕刻后的線路寬度符合設計要求,減少線寬偏差對阻抗的影響。

材料預處理:嚴格控制預疊時間,避免內層材料與半固化片受潮。受潮的材料在壓合過程中可能會產生氣泡、分層等缺陷,影響PCB板的層間結合力與電氣性能。

壓合參數控制:采用精確的壓力分布控制系統(tǒng),確保在壓合過程中各部位受力均勻。實施分段升溫曲線管理,根據不同材料的特性,在不同階段設置合適的溫度,使半固化片充分固化,形成良好的層間粘結。同時,保證真空度達到-0.095MPa以上,有效排除層間空氣與揮發(fā)物,提高壓合質量。

鉆孔:運用高精度數控鉆床進行鉆孔操作,確保鉆孔位置精準,孔徑符合設計要求。鉆孔偏差可能導致線路連接不良,影響電氣性能,尤其是對于高密度互聯(lián)的高精度阻抗控制PCB板,鉆孔精度要求更高。

電鍍:通過電鍍工藝在孔壁與線路表面沉積金屬,實現電氣連接。需嚴格控制鍍銅厚度均勻性,保證孔壁與表面鍍層厚度一致,避免因鍍層厚度差異導致電阻不一致,進而影響信號傳輸。

與內層線路制作類似,經過圖形轉移與蝕刻工藝,制作出外層線路。但由于外層線路直接與外界接觸,對其表面質量要求更高,需確保線路邊緣整齊、光滑,無毛刺、缺口等缺陷,以減少信號傳輸過程中的干擾。

選用ENIG或OSP等平整度高的表面處理工藝。ENIG工藝可提供良好的焊接性能與電氣連接可靠性,同時其金層能有效防止銅表面氧化;OSP工藝則具有成本較低、工藝簡單的優(yōu)勢,且能在銅表面形成一層保護膜,保證焊接時的可焊性。在處理過程中,需控制鍍銅厚度均勻性,確保表面粗糙度Ra≤0.4μm,以滿足高精度信號傳輸對表面質量的要求。

通過人工目檢與自動化光學檢測設備相結合的方式,對PCB板表面進行全面檢查。檢測內容包括線路完整性、有無短路、斷路、線路缺口、蝕刻殘留等外觀缺陷,確保PCB板外觀符合質量標準。

采用高精度切片機制樣,將PCB板沿特定方向切開,使用數字顯微鏡對切片進行觀察與測量。測量內容包括線寬、銅箔厚度、介質層厚度均勻性等關鍵參數,驗證制作工藝是否達到設計要求,為工藝優(yōu)化提供數據支持。

使用TDR等專業(yè)阻抗測試設備對PCB板進行阻抗測試。根據設計的阻抗目標值,控制阻抗誤差在±8%以內,對于高精度要求的產品,甚至需控制在±5%以內。記錄測試波形特征,分析反射系數,判斷信號在PCB板上的傳輸質量,若發(fā)現阻抗偏差過大,需及時追溯原因并進行調整。

進行熱沖擊測試,模擬PCB板在不同溫度環(huán)境下的使用情況,檢驗其在熱應力作用下的可靠性;開展IST可靠性測試,評估PCB板的絕緣性能;實施CAF耐受性測試,檢測PCB板在潮濕、電場等惡劣環(huán)境下是否會產生導電陽極絲,影響電氣性能,確保PCB板在各種復雜應用場景下都能穩(wěn)定可靠運行。

在生產過程中,對每一批次產品的工藝參數,如蝕刻時間、溫度,壓合壓力、時間、溫度,電鍍電流、時間等進行詳細記錄,建立工藝參數數據庫。通過對數據庫中數據的分析,總結不同工藝參數對產品質量的影響規(guī)律,為后續(xù)生產提供參考,實現工藝參數的優(yōu)化與標準化。

運用統(tǒng)計過程控制技術,對生產過程中的關鍵質量特性,如線寬、阻抗、鍍層厚度等進行實時監(jiān)控與分析。通過計算過程能力指數,評估生產過程的穩(wěn)定性與能力,及時發(fā)現過程中的異常波動,并采取相應措施進行調整,確保生產過程始終處于受控狀態(tài)。

在每一批次產品正式生產前,制作首件產品,并對其進行全面檢測,包括外觀、尺寸、電氣性能、阻抗等。只有首件產品通過嚴格的檢測與確認,符合所有質量標準后,方可進行批量生產,避免因工藝問題導致大量不合格產品的產生。

為每一塊PCB板賦予唯一的追溯碼,記錄從原材料采購、生產加工、檢測到包裝出貨的全過程信息。一旦產品在后續(xù)使用過程中出現質量問題,可通過追溯碼快速查詢到產品生產過程中的所有相關信息,準確追溯問題根源,及時采取召回、改進等措施,提高產品質量與客戶滿意度。

高精度阻抗控制PCB板的生產流程是一個涉及多環(huán)節(jié)、多技術的復雜系統(tǒng)工程。從前期設計的精準規(guī)劃,到材料的精心挑選,再到制作工藝的嚴格把控、檢測驗證的全面細致以及質量控制的全程保障,每一步都緊密相連,任何一個環(huán)節(jié)的偏差都可能影響到最終產品的性能與質量。只有通過不斷優(yōu)化各環(huán)節(jié)工藝,提升設備精度與人員技術水平,建立完善的質量管控體系,才能確保生產出符合高精度要求的阻抗控制PCB板,滿足現代電子產品日益嚴苛的性能需求,推動電子產業(yè)不斷向前發(fā)展。

上一篇:新能源車用PCB有哪些新趨勢?

下一篇:PCB生產需要提供哪些設計文件?

2025-05-06

2025-05-06

2025-05-06

2025-05-06

2025-05-06

2025-04-30

相關新聞